8D e DMAIC

As oito disciplinas de resolução de problemas (8D) se traduzem numa metodologia de resolução de problemas criada para encontrar a causa raiz de um problema, estabelecer ações de contingência de curto prazo e implementar uma solução efetiva a longo prazo para evitar problemas recorrentes.

Quando o produto apresenta defeitos ou não esta satisfazendo clientes, o 8D é um excelente primeiro passo para melhorar a qualidade e confiabilidade.

A Ford Motor Company desenvolveu esta metodologia de resolução de problemas, também conhecida como equipe orientada resolução de problemas (tops), na década de 1980.

O uso inicial do 8D provou ser tão eficaz que foi adotado pela Ford como o método primário de documentar os esforços de resolução de problemas, e a empresa continua a usar 8D hoje.

O 8D tornou-se muito popular entre os fabricantes de automóveis, porque é eficaz e razoavelmente fácil de ensinar, e quando o processo 8D é aplicado, o resultado é um relatório que mostra “como” e “por que” uma solução foi definida e implantada.

8D tem sido muito difundido, e empresas tem solicitado aos seus fornecedores que utilizem esta metodologia para tratar desvios.

[E-book]: Ferramenta da Qualidade: 8D para resolução de problemas

As oito disciplinas de resolução de problemas (8D)

O processo de resolução de problemas de 8D é uma abordagem detalhada e orientada para a resolução de problemas críticos no processo de produção.

As metas deste método são encontrar a causa raiz de um problema, desenvolver ações de contenção para proteger os clientes e tomar medidas corretivas para evitar problemas semelhantes no futuro.

A força do processo 8D reside na sua estrutura, disciplina e metodologia,pois utiliza uma metodologia composta, utilizando as melhores práticas de várias abordagens existentes.

É um método de resolução de problemas que impulsiona a mudança sistêmica, melhorando todo um processo, a fim de evitar não só o problema à mão, mas também outras questões que podem derivar de uma falha sistêmica ou seja, efeitos colaterais indesejáveis.

8D cresceu para ser uma das metodologias de resolução de problemas mais populares usadas para fabricação, montagem e serviços em todo o mundo.

Leia este artigo para aprender sobre as razões pelas quais as oito disciplinas da resolução de problemas podem ser um bom ajuste para sua companhia.

É Uma metodologia criada pela Ford Motor Company para documentar, resolver e prevenir problemas recorrentes no cliente.

É um processo solução de problemas usado em muitas indústrias diferentes, particularmente automotivas e aeroespaciais, e incorpora todos os aspectos-chave no tratamento de problemas:

- Contenção do problema

- Análise de causa raiz

- Correção de problemas

- Prevenção de problemas

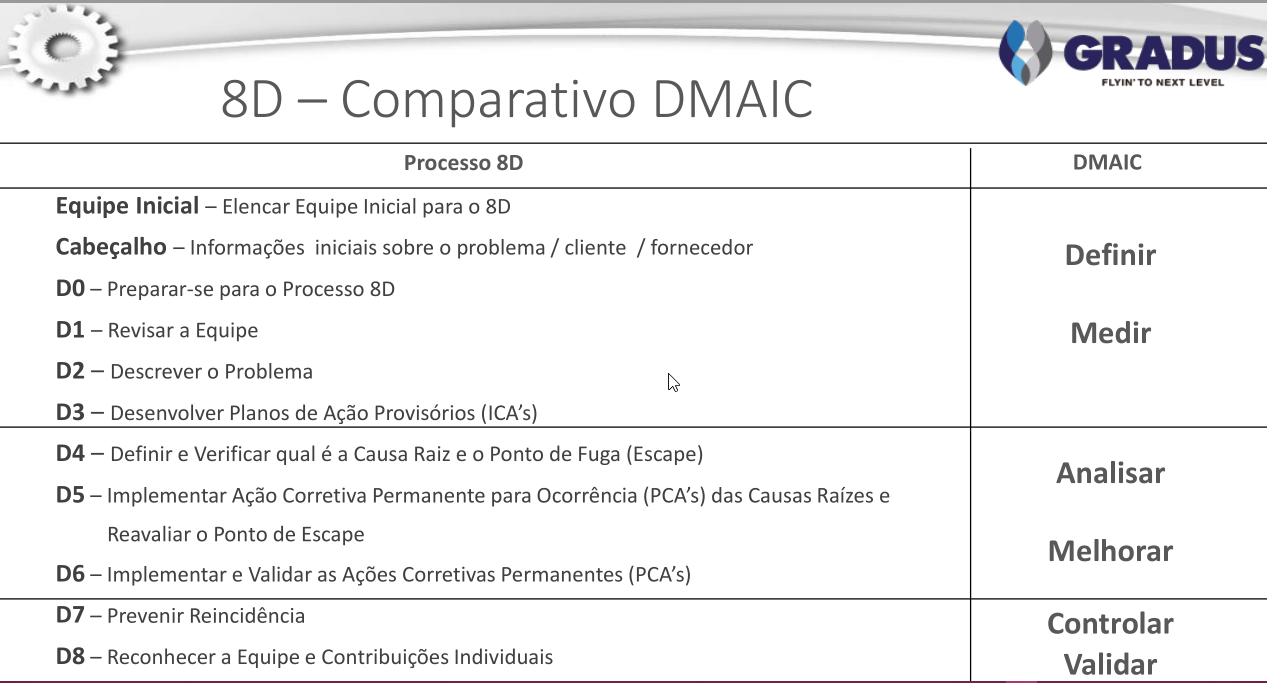

O 8D esta intrinsecamente ligado ao Lean Six Sigma, e podemos facilmente conectar as 8 Disciplinas do 8D com o processo DMAIC para condução de melhorias.

A grande questão não é, de forma alguma, comparar se uma é melhor que a outra, mas sim traçar uma correlação entre ambas, lembrando que a entrega de resultados consistentes através de, e com pessoas sendo desenvolvidas é o principal objetivo.

Veja abaixo esta comparação:

8D – Critérios a serem atendidos antes de iniciar

São 6 critérios que devem ser atendidos antes de iniciar o processo 8D:

1) O (s) sintoma (s) foi definido e quantificado.

2) Os clientes do 8D reconhecem o sintoma, e as partes afetadas foram identificadas.

3) As medidas tomadas para quantificar o (s) sintoma (s) demostraram que existe uma lacuna de desempenho, e/ou de prioridade (gravidade, urgência, tendência) que justifiquem a abertura de um 8D.

4) A causa é desconhecida / reincidência.

5) A administração está empenhada em corrigir o problema na causa raiz e prevenir a recorrência.

6) O problema é muito complexo para uma pessoa sozinha resolver.

8D – Etapas

D0 – Preparação para o 8D

Importante identificar corretamente o problema a ser abordado, o que permite que as equipes possam estar alinhadas para a análise a ser feita.

Definir e quantificar o (s) sintoma (s).

Implantar Ações Emergenciais (ERA – Emergency Response Actions) para estancar o problema e proteger o cliente enquanto o 8D é desenvolvido. Exemplos destas ações são: parar linha de produção, segregar material no estoque interno e do cliente, fazer recall, etc.

Determinar se já existe um 8D para o problema, ou se realmente será um novo 8D.

Iniciar o processo 8D.

D1 – Revisar a Equipe

Nesta etapa do 8D deve-se:

Confirmar os membros da equipe.

Assegurar o comprometimento da equipe.

Verificar quem será o líder da equipe.

Determinar se os membros da equipe têm a capacidade, conhecimento técnico, o tempo e autoridade para resolver o problema e implementar ações corretivas.

Estabelecer metas e responsabilidades para a equipe.

D2 – Descrever o Problema claramente

No segundo D do 8D é preciso desenvolver uma declaração do problema (voz do cliente) / (voz do fornecedor).

Refinar a declaração do problema, identificando “o que está errado com o quê?” em termos quantificáveis, descrevendo o problema em detalhes em termos do que ele “é“ (ou seja, desenvolver uma descrição objetiva problema).

Identificar fluxo do processo, considerando entradas e saídas.

Identificar, coletar e analisar os dados adicionais.

Rever o problema com as partes afetadas.

D3 – Desenvolver Planos Ação Provisórios

Re-avaliar o ERA (Ação de Resposta de Emergência), com conhecimentos adquiridos na Fase D2 do 8D.

Identificar ICAs alternativos – (Ações Corretivas Provisórias). ICA de são desenvolvidos para conter o problema até que uma Ação Corretiva Permanente (PCA) seja identificada na Fase D5.

Comparar ICAs alternativos usando critério de seleção. Uma das ferramentas usadas é a Matriz de Priorização.

Escolher o melhor ICA.

Verificar o ICA para ver se realmente será eficaz para o momento.

Avaliar os riscos relativos a implantação do ICA.

Implementar o ICA.

Validar o ICA.

D4 – Definir e Verificar qual é a Causa da Ocorrência e da Não Detecção

Quarta etapa do 8D é crítico rever o problema e definir as causas raiz possíveis para a ocorrência e a não detecção (ponto de fuga).

Analisar por que a ocorrência aconteceu.

Analisar por que a ocorrência não foi detectada mais cedo.

Resumir as causas.

Testar e verificar as causas.

Algumas ferramentas podem ser usadas como: regressão e correlação, pareto, histograma, 5 por quês, etc.

D5 – Selecionar a melhor Ação Permanente Corretiva (PCA) para remover as causas raízes

Estabelecer critérios de decisão, sendo uma das ferramentas usadas é a Matriz de Priorização.

Identificar PCAs alternativos – Ações Corretivas Permanentes.

Comparar PCA alternativos com o critério de decisão.

Analisar os riscos.

Selecionar a melhor PCA

Verificar a PCA

O processo D5 impede a equipe de apressar-se em uma solução para garantir que o problema não volte a ocorrer e que novos problemas não surjam.

D6 – Implementar a Ação Permanente Corretiva (PCA) escolhida na D5

Planejar a implementação.

Prevenir problemas – Examine cada atividade do plano para evitar problemas.

Implementar ações permanentes e remover ações provisórias.

Validar as ações permanentes implementadas.

Avaliar a necessidade de melhorar o sistema de controle.

D7 – Prevenir Reincidência

Identificar a causa da não detecção do problema através da revisão do histórico de problemas e análise de como ocorreu e não foi detectado.

Prevenir a recorrência do problema atual, modificando os sistemas, políticas, métodos e procedimentos que permitiram que ela ocorresse e não fosse detectada.

Identificar as partes afetadas por problemas semelhantes.

Analisar como problemas semelhantes poderiam ser resolvidos.

Identificar, verificar, implementar e validar ações para prevenir a ocorrência de problemas semelhantes.

Documentar e criar procedimentos padrões das técnicas e lições aprendidas.

D8 – Reconhecer a Equipe e as Contribuições Individuais

Selecionar documentos importantes para a retenção.

Documentar o time do projeto e as lições aprendidas no 8D.

Avaliar as lições técnicas aprendidas.

Obter aprovações e feedback do cliente.

Reconhecer os esforços coletivos da equipe na resolução do problema.

Celebrar as conquistas.

“94% dos problemas nos negócios residem nos sistemas e, somente 6% residem nas pessoas.” W. Edwards Deming

8D – Benefícios

Quando aplicado corretamente, você pode esperar os seguintes benefícios:

- Melhoria da equipe orientada para resolver problemas habilidades em vez de confiar no indivíduo

- Maior familiaridade com uma estrutura para resolução de problemas

- Criação e expansão de um banco de dados de fracassos passados e lições aprendidas a prevenir problemas no futuro

- Melhor compreensão de como usar ferramentas estatísticas básicas necessárias para a resolução de problemas

- Eficácia e eficiência melhoradas na resolução de problemas

- Uma compreensão prática da análise da causa de raiz (RCA)

- O esforço de resolução de problemas pode ser adotado nos processos e métodos da organização

- Habilidades aprimoradas para a implementação de ações corretivas

- Melhor capacidade de identificar mudanças sistêmicas necessárias e entradas subsequentes para a mudança

- Uma comunicação mais sincera e aberta na discussão do problema que resolve, eficácia crescente

- Uma melhoria na compreensão da gestão dos problemas e resolução do problema

Veja também: https://www.academia.edu/35162666/8D_Methodology_and_Its_Application