A influência do Design sob a Manufatura e Montagem

Os processos relacionados à manufatura sempre estiveram na lista de assuntos mais estudados em metodologias orientadas à produtividade no processo industrial, e metodologias de Melhoria Contínua. Dentro dessa realidade, a questão do design é sem sombra de dúvida um dos tópicos essenciais.

Isso porque se trata de ponto fundamental na jornada de montagem, ou seja, o ponto de partida no desenvolvimento prático de novos produtos. Mas essa é só a ponta do iceberg.

Na sequência você vai compreender a razão de toda a importância atribuída ao design na manufatura e como ela se relaciona com a gestão de projetos.

Design para Manufatura – conceitos e aplicação

O conceito de Design para Manufatura é designado por DFM, do original Design for Manufacturing. Mas também pode ser chamado de Design para Montagem, que nesse caso é evidenciado por DFA, do original Design for Assembly.

Na prática, o que ele busca é uma integração do projeto de um determinado produto com o planejamento para o processo fabril. Em outras palavras, portanto, seu objetivo é “pensar” novos produtos já considerando a redução nos custos.

Isso significa avaliar este fator desde a concepção da ideia. A eficiência da DFM é justificada pelo fato de que os custos de criação de produtos são 70% determinados pelas decisões na engenharia do projeto.

Diretrizes de projeto de Design de Manufatura

Para que o DFM cumpra o seu papel de maneira eficiente em uma rotina prática no cenário industrial, algumas diretrizes devem ser observadas.

Elas visam conduzir o designer em uma jornada que permite a redução nos custos e na dificuldade de fabricação do produto desenhado. Nos tópicos a seguir falamos detalhadamente sobre cada uma dessas diretrizes.

Componentes padrão

Para que os processos de manufatura sejam menos custosos, o uso de componentes padrão na hora do design tende a ser essencial. Nesse caso é preciso usar o bom senso na hora de escolher esses componentes para que isso não reduza a qualidade do produto.

O ponto mais positivo disso é que por haver alta disponibilidade de componentes, os prazos de entrega do produto podem ser reduzidos. Isso sem contar que os fatores de confiabilidade normalmente já estão validados e estabelecidos.

Redução na quantidade de peças

Reduzir o total de componentes demandados por um determinado produto talvez seja o maior desafio do design de manufatura. Para que haja garantia de sucesso na redução de custos e simplificação do processo de construção, é importante que isso seja observado.

A razão é que com a redução de componentes a necessidade de compras é reduzida. Em consequência, há menos gastos com estoque, manuseio, processamento e tempo para desenvolvimento.

Isso sem contar que há otimização no processo de montagem e por consequência na inspeção do serviço.

Design direcionado à multifunção

A engenharia do produto também deve considerar a multifuncionalidade, pois isso também ajuda a reduzir a quantidade de peças. Além disso, esse simples cuidado pode ajudar a economizar sem que seja preciso abrir mão da qualidade.

Tome como exemplo o caso de uma organização que fabrica diferentes produtos, mas todos podem contar com peças desenvolvidas para uso múltiplo.

Isso sem sombra de dúvida poupa mão de obra e até mesmo gastos com armazenamento diferenciado, só para citar alguns dos fatores de economia.

Essas peças ou componentes podem desempenhar funções iguais ou diferentes em cada produto. O que define isso é justamente a criatividade do design de manufatura na hora de considerar as possibilidades na engenharia do projeto.

Possibilidade de desenvolvimento modular

Outra diretriz interessante dentro do design para manufatura é considerar o uso de módulos na engenharia do produto. O benefício percebido nesse caso é simplificação no processo fabril, o que inclui inspeção, montagem, teste, redesenho e até manutenção.

Como se não bastasse, a versatilidade proporcionada pela aplicação do conceito modular permite a execução de testes antes da entrega da versão final. Isso é claramente uma grande vantagem para organizações que prezam pela qualidade.

Design visando simplificação nos processos

Como você pode ter percebido, parte fundamental das atribuições do design de manufatura é encontrar meios de simplificar a vida de todos. Isso inclui trabalhadores da manufatura e a própria empresa, que se beneficia especialmente da economia.

Diante disso, outra diretriz importante é considerar a combinação ideal entre material e processo de fabricação adotado. Isso ajuda a reduzir os custos.

Minimização no manuseio

Quando falamos manuseio, estamos nos referindo basicamente ao posicionamento e orientação para correção de uma peça ou componente.

Para orientar de maneira mais fácil e assertiva, é recomendável que peças simétricas sejam utilizadas ao máximo dentro das possibilidades.

Nos casos em que isso não é uma possibilidade, é importante que a assimetria seja excessiva a fim de prevenir falhas.

Nesse caso, a ideia é usar recursos de orientação externos para que haja contribuição na orientação de uma parte. As operações que surgem a seguir precisam seguir um modelo em que a orientação da peça persista.

Como se não bastasse, alimentadores de tubos, revistas e até tiras de peças, dentre outros, precisam ser empregados para manutenção da orientação mencionada.

Outro cuidado importante dentro desse cenário, é evitar o uso de peças flexíveis, optando por placas de circuito escravo sempre que possível.

Não obstante, durante a engenharia do produto também é preciso prever e evitar fluxo de resíduos de materiais e componentes. Isso facilita o trabalho da manufatura, sendo um fator essencial para a fluidez do trabalho.

Por último, mas não menos importante, ainda é fundamental pensar na embalagem ideal. Isso significa que ela deve ser adequada, leve e segura para aquilo a que se destina.

Evitar fixações individuais

Os chamados fixadores, são elementos consideravelmente controversos dentro da realidade do design para manufatura. Todavia, especialistas renomados consideram que o uso de fixadores pode elevar o preço de fabricação de determinados itens, incluindo as peças.

Isso se deve às operações de manuseio e alimentação que precisam ocorrer, sem contar com os custos excessivos de equipamento necessários para eles.

De modo geral, portanto, a recomendação mais comum é a de que os elementos de fixação sejam trocados por componentes mais eficientes, como encaixes instantâneos, por exemplo.

Para os casos em que abrir mão dos fixadores não é uma opção, é importante considerar alguns passos para minimizar os prejuízos possíveis. Isso inclui reduzir a quantidade ao máximo, além do tamanho e variedade de fixadores necessários.

Falando do que deve ser evitado na prática, a lista inclui parafusos excessivamente longos ou demasiadamente curtos. Isso além de arruelas separadas, furos roscados e cabeças redondas e planas, por exemplo.

Em vez disso, podem ser bem-vistos elementos como parafusos auto-roscados e chanfrados, por exemplo.

Redução nas instruções de montagem

Para evitar complexidade nas instruções de montagem, o design de manufatura também se preocupa com o sentido de montagem das peças. Nesse caso, o ideal é que o projeto permita que as peças sejam montadas na mesma direção.

Além disso, quando possível é fundamental que o projeto permita a adição de peças de cima em uma direção vertical, em paralelo com o sentido gravitacional. Isso porque nesse âmbito a própria gravidade pode contribuir com o processo de montagem.

Conformidade

A ocorrência de erros no decorrer das operações de inserção de componentes, se dá por por diferentes razões. A principal delas, no entanto, é a variação nas dimensões das peças ou imprecisão do dispositivo de posicionamento.

Como consequência disso, o equipamento, peça ou até o produto em si pode acabar defeituoso. Para evitar isso, é fundamental que no planejamento do design para a manufatura, seja considerada a conformidade no projeto de peça e no processo de montagem em si.

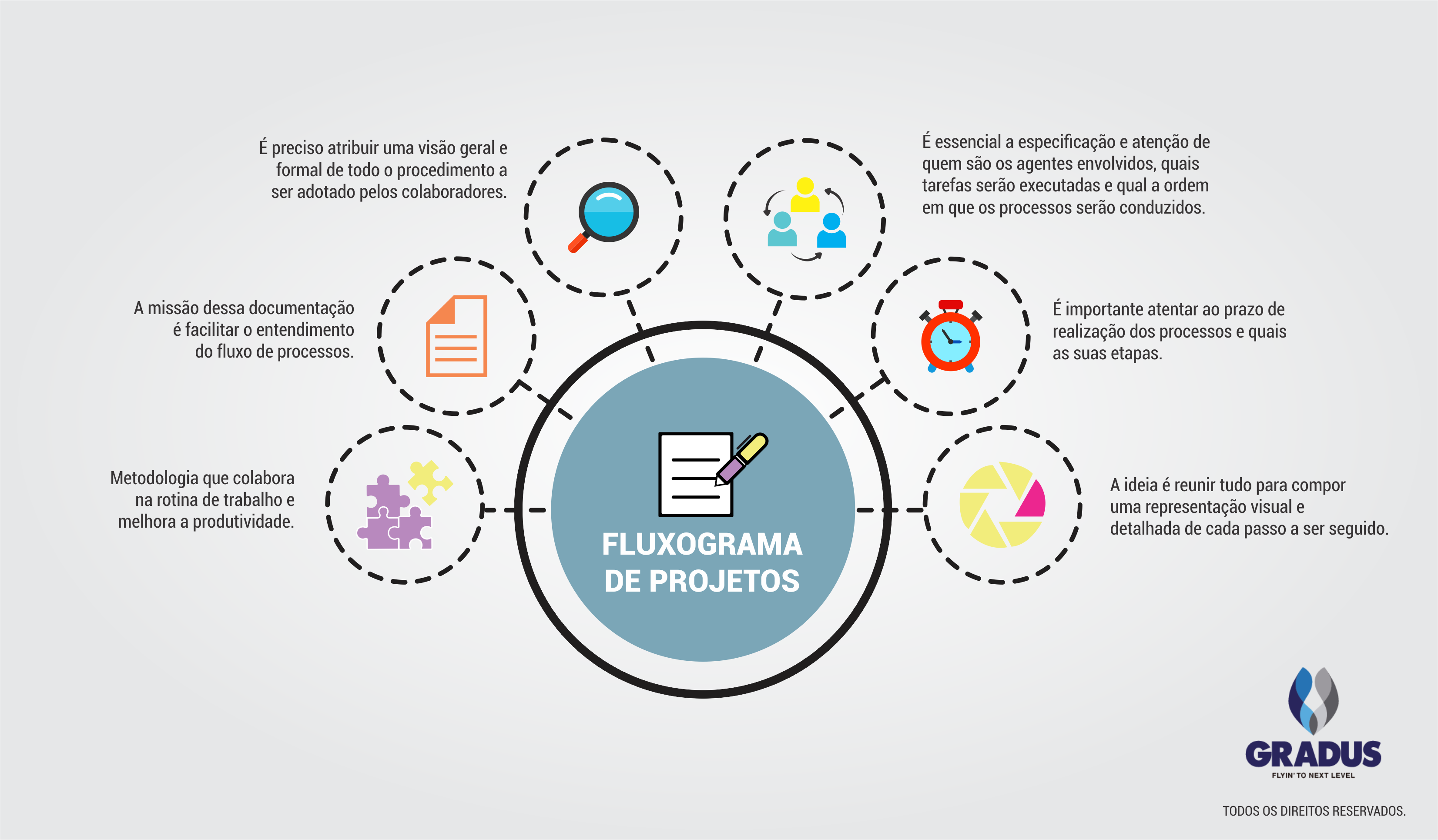

Gostou do INFOGRÁFICO abaixo? Clique nele para baixar!