Introdução à Engenharia de Confiabilidade

A Engenharia de Confiabilidade é uma área de atuação que vem conquistando cada vez mais espaço no mercado de trabalho.

Isso é um reflexo não somente da sua versatilidade, mas também na garantia de que os produtos finais terão uma melhor qualidade.

Tabela de Conteúdo

- O que é engenharia de confiabilidade?

- Engenheiro de Confiabilidade

- Ferramentas usadas na engenharia de confiabilidade

- Análise Weibull

- Análise de Árvore de Falhas (FTA)

- Análise de Modo e Efeitos de Falha (FMEA)

- Análise do Modo de Falha, Efeitos e criticidade (FMECA)

- Teste de Vida Acelerada (ALT)

- Teste de Vida Altamente Acelerado (HALT)

- Manutenção Centrada em Confiabilidade (RCM)

- Análise de Confiabilidade de Sistema (SRA)

- Análise do Crescimento da Confiabilidade (RGA)

- Relatório de Análise de Falhas e Ação Corretiva (FRACAS)

- Conceitos importantes na Engenharia de Confiabilidade

- Conclusão da Engenharia de Confiabilidade

O que é engenharia de confiabilidade?

A engenharia de confiabilidade é uma área que otimiza a confiabilidade de um determinado sistema ou produto da forma mais efetiva possível.

Dessa maneira, a engenharia leva em conta previsões como cálculos de probabilidade e estimativa de risco para a prevenção de falhas que podem ocorrer durante o uso de um produto ou execução de um processo.

Ela busca preservar o funcionamento consistente do equipamento por um certo período de tempo (a intenção é garantir a satisfação do cliente) e também pode ser utilizada pelas empresas com a finalidade de prever situações prejudiciais e fazer planos para saná-las.

Algumas das situações prejudiciais que a engenharia de confiabilidade pode eliminar são as questões de parada de máquina, prejuízos por falhas humanas e custos de garantia.

A engenharia de confiabilidade concentra-se na estimativa de risco, cálculo de probabilidade e prevenção de falhas durante a vida útil das máquinas e produtos finais.

O motivo pelo qual muitos produtos, máquinas ou serviços funcionam, conforme necessário, e quando necessário, é por meio da aplicação da engenharia de confiabilidade.

A missão do engenheiro de confiabilidade é identificar possíveis problemas de confiabilidade o mais cedo possível no ciclo de vida de um produto, para assim obter melhora na produtividade do processo, sendo que a análise de confiabilidade é implantada ainda durante o estágio de projeto de um produto.

Os engenheiros de confiabilidade não devem apenas ser proficientes no uso de ferramentas úteis e metodologias adequadas, eles também devem saber quais ferramentas são mais eficazes durante as fases de desenvolvimento do produto e durante todo o seu ciclo de vida.

O que é confiabilidade?

A confiabilidade é definida como a probabilidade de um determinado item, componente, equipamento, máquina ou sistema desempenhar a sua função específica no projeto, de acordo com as condições de operação.

Trata-se da capacidade de um produto funcionar de acordo com o esperado, ou seja, prevê as chances e a frequência de um produto falhar e também quanto tempo ele passará operando de forma ideal.

De forma resumida, a confiabilidade se refere à capacidade de um sistema, objeto ou máquina operar de acordo com o estabelecido no projeto ao longo da sua utilização, com a maior eficiência e disponibilidade possível.

A confiabilidade está relacionada às várias dimensões da qualidade e sua busca tem feito com que as organizações invistam cada vez mais em novos recursos para gerar produtos e serviços que possam atender aos requisitos de qualidade. Quanto mais confiável é um processo, mais qualidade se tem no produto final.

O cumprimento de metas e prazos de entrega é primordial para um empresário tornar-se competitivo.

Quando ele assume um compromisso com o cliente, o compromisso deve ser cumprido para que a confiabilidade não seja perdida.

Os produtos necessitam ser entregues nos prazos específicos e serviços precisam ser prestados de modo que o cliente perceba sua confiabilidade.

Caso o prazo de entrega de um determinado produto não for respeitado, há a perda da confiabilidade e, também, se os aspectos apresentados na prestação do serviço foram mentirosos, a mesma coisa acontecerá.

Por exemplo, quando um equipamento é ligado, espera-se que ele funcione, logo, quanto mais vezes ele funcionar em relação ao número de tentativas, mais confiável ele irá demonstrar ser.

Engenheiro de Confiabilidade

Para conseguir a formação é necessário que o profissional possua uma graduação em alguma engenharia e opte por fazer uma pós-graduação na área da engenharia de confiabilidade.

As principais formações do engenheiro de confiabilidade são em Engenharia de Produção, Elétrica ou Mecânica.

Áreas de atuação

O engenheiro de confiabilidade atua em áreas do setor de desenvolvimento de produtos, no segmento de manutenção industrial.

O seu dia a dia consiste basicamente em realizar análises de equipamentos para saber quando eles irão falhar, como ocorrerão essas falhas e a partir disso ele realiza um PCM.

Por conta da sua atuação em desenvolvimento de produtos, o mercado de trabalho para o engenheiro de confiabilidade é bem extenso, podendo o profissional atuar em diversos segmentos.

Salário

O salário do engenheiro de confiabilidade depende do nível de experiência do profissional e também da sua área de atuação.

No entanto, de modo geral, o salário inicial de um engenheiro de confiabilidade gira em torno dos R$7.000.

Ferramentas usadas na engenharia de confiabilidade

Para conseguir atingir os seus objetivos, a engenharia de confiabilidade faz uso de diversas ferramentas, técnicas e metodologias para entender o que vai falhar, como e quando essa falha vai acontecer.

Essas abordagens podem ser do tipo quantitativo ou qualitativo.

A quantitativa são as ferramentas que ajudam a transformar os dados em estatísticas, dando uma maior orientação aos resultados que se deseja alcançar.

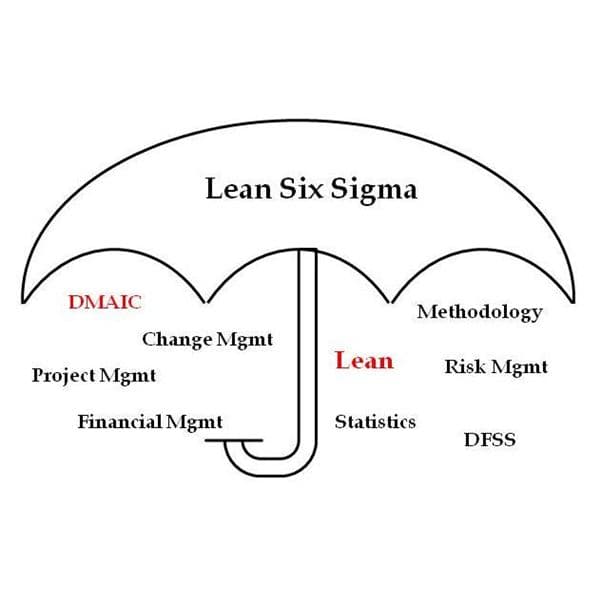

As ferramentas do Lean Six Sigma são exemplos de abordagens quantitativas.

Já as ferramentas qualitativas são mais orientadas aos processos, envolvendo dados narrados e observações não codificadas em um dado sistema numérico.

Por meio dessas análises quantitativas e/ou qualitativas feitas com base em informações colhidas, o profissional e sua equipe conseguem elaborar planos de manutenção preventiva para que essas eventuais falhas possam ser eliminadas ou amenizadas.

Existem diversas ferramentas que podem ser usadas na engenharia de confiabilidade.

Confira a seguir algumas dessas ferramentas.

Análise Weibull

Análise de Weibull, também conhecida como análise de dados de vida, é uma ferramenta muito eficaz utilizada para analisar dados históricos de falhas e produzir distribuições de falhas (ao determinar o risco de falha de um produto ou componente).

O fabricante pode estimar melhor os custos de garantia ao longo do tempo e atribuir um período de garantia correspondente.

Essa ferramenta foi criada em 1937 pelo engenheiro e matemático sueco Ernst Hjalmar Waloddi Weibull. Com esse método, cientistas podem determinar a taxa de incidência de câncer de pulmão em fumantes ou a magnitude de terremotos, por exemplo.

É um método muito eficiente para determinar as características e tendências de confiabilidade de uma população (utilizando um tamanho de amostra relativamente pequeno de dados de campo ou laboratório).

Os dados da vida útil do produto, a depender da indústria, são calculados em horas, quilômetros ou outras métricas utilizadas para estabelecer uma medida da função bem-feita de um produto.

Atualmente, muitas empresas adotam políticas de garantia, e desse modo, monitoram a taxa de falha de suas mercadorias utilizando a análise de weibull, com o principal objetivo de reduzir os custos de garantia e evitar perda de reputação e valor da marca, fazendo dessa forma, um gerenciamento de riscos muito mais eficiente.

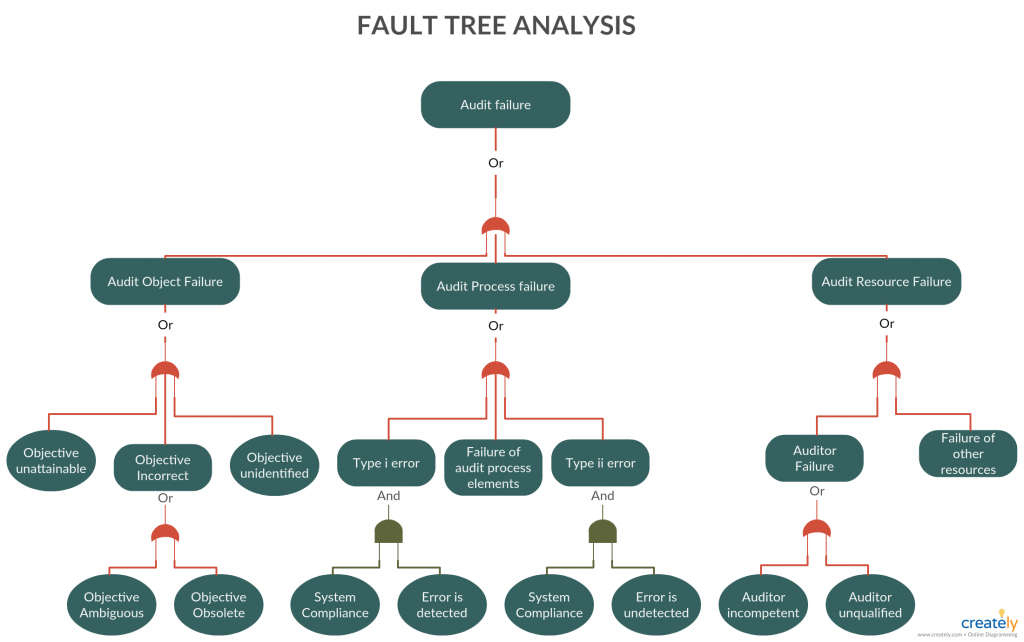

Análise de Árvore de Falhas (FTA)

Análise de Árvore de Falhas é uma análise que representa um caminho de falha ou cadeia de falha.

Uma abordagem que, inicialmente, define problemas de nível superior, usando uma forma dedutiva, incorporando combinações paralelas e em série de possíveis falhas, com o objetivo de determinar qual a raiz dos problemas.

E deste modo, iniciar ações corretivas antes da ocorrência da falha (normalmente inicia com um grande problema e através de deduções encontra quais eventos geram esses problemas).

A falha potencial deve ser identificada no início do ciclo de desenvolvimento do produto, com a finalidade de acabar com os riscos.

O principal objetivo da análise de árvore de falhas é proteger o consumidor a respeito de uma experiência inaceitável.

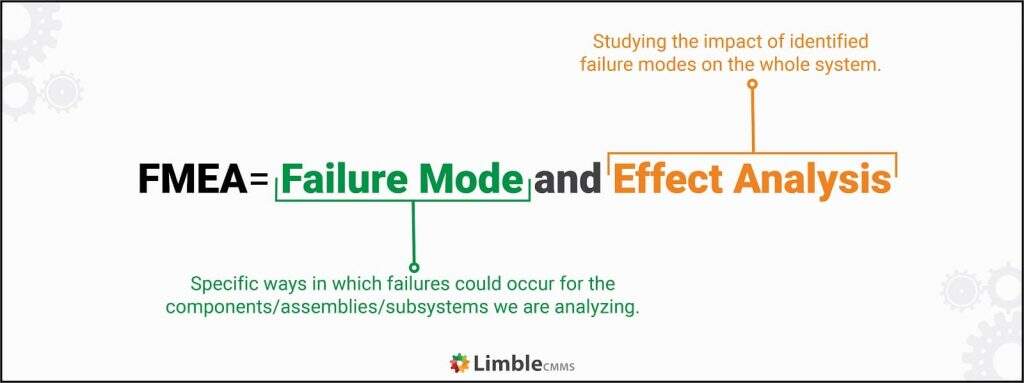

Análise de Modo e Efeitos de Falha (FMEA)

Trata-se de uma ferramenta que analisa possíveis falhas e o que sua ocorrência poderia causar dentro de uma determinada empresa.

O FMEA, muitas vezes, atua como uma medida preventiva. Sua principal vantagem é a possibilidade de diminuir a frequência de falhas ou até mesmo eliminá-las. Além disso, o FMEA identifica também ações prioritárias de melhoria.

Desse modo, os produtos e processos se tornam assertivos, com o foco sempre na qualidade superior.

Em uma indústria, por exemplo, a diminuição de falhas em um processo de fabricação relaciona-se diretamente à redução de matéria-prima utilizada.

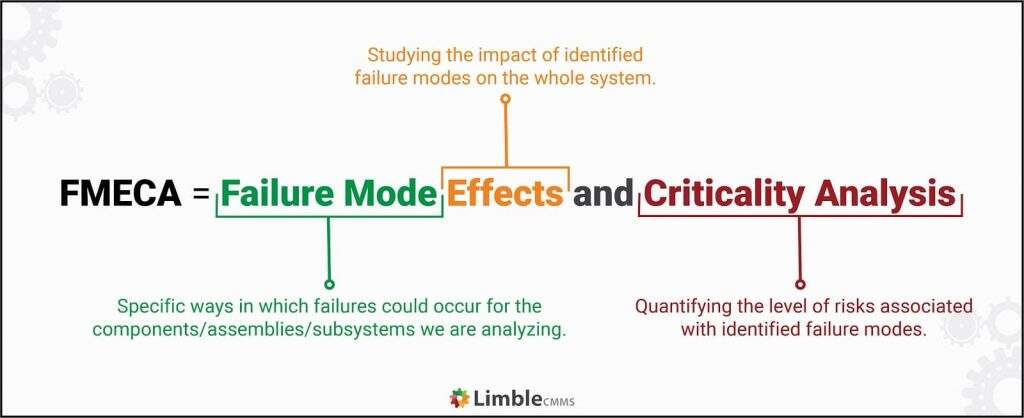

Análise do Modo de Falha, Efeitos e criticidade (FMECA)

É uma metodologia que envolve uma análise quantitativa de falhas e aborda a funcionalidade para a avaliação de riscos.

O FMECA, é um método orientado por dados, ligando elementos de uma cadeia de falhas da seguinte maneira: modos de falha, efeitos gerados, causas e mecanismos.

FMECA e FMEA são ferramentas intimamente relacionadas. Cada metodologia identifica os modos de falha que podem causar erros no produto ou no processo.

O FMECA é qualitativo, explora cenários hipotéticos, onde inclui um grau de entrada quantitativa que é extraído de uma fonte de taxas de falhas conhecidas.

Teste de Vida Acelerada (ALT)

A metodologia do Teste de Vida Acelerada modela o desempenho do produto (geralmente o tempo de falha), com a finalidade de acelerar o processo de falha para obter informações oportunas sobre produtos com uma vida útil longa.

Os métodos de aceleração incluem testes sob condições de temperatura extrema, tensão, pressão e assim por diante.

Teste de Vida Altamente Acelerado (HALT)

A metodologia HALT é utilizada durante o processo de concepção do produto, permitindo assim detectar com rapidez as suas fraquezas. Ele permite que mudanças sejam realizadas antes que a fabricação industrial seja iniciada.

Na indústria da aviação, por exemplo, o HALT é muitas vezes obrigatório, pois as falhas em produtos podem ter consequências desastrosas.

Manutenção Centrada em Confiabilidade (RCM)

Esse processo é utilizado para determinar os requisitos de manutenção de um sistema ou processo de produção a fim de garantir que a operação seja consistente dentro dos parâmetros desejados.

RCM é uma metodologia utilizada para determinar o que deve ser feito para assegurar que qualquer ativo físico continue fazendo o que os usuários querem que ele faça no contexto operacional atual.

Análise de Confiabilidade de Sistema (SRA)

A metodologia SRA analisa a interação entre os componentes escolhidos de um sistema.

Análise do Crescimento da Confiabilidade (RGA)

A Análise do Crescimento da Confiabilidade analisa o crescimento da confiabilidade.

Relatório de Análise de Falhas e Ação Corretiva (FRACAS)

O Relatório de Análise de Falhas e Ação Corretiva registra falhas em um sistema e analisa os dados coletados em um relatório.

Normalmente essa ferramenta é utilizada em um ambiente industrial com a finalidade de coletar dados e registrar as falhas.

A metodologia FRACAS registra os problemas relacionados a um determinado produto ou processo e suas causas, a fim de auxiliar na identificação e implementação de ações corretivas.

Conceitos importantes na Engenharia de Confiabilidade

Dentro da engenharia de confiabilidade existem diversos conceitos que estão relacionados à área de manutenção e que se faz necessário ter um bom entendimento por parte do profissional.

Alguns dos principais conceitos que estão relacionados de forma direta com a confiabilidade são a disponibilidade e mantenabilidade.

Disponibilidade

A disponibilidade consiste na capacidade que um equipamento tem em executar uma determinada função em condições normais de uso em um determinado intervalo de tempo.

Quanto maior for a disponibilidade da máquina, maior será a confiabilidade do processo, já que os equipamentos possuem uma menor probabilidade de falharem, deixando assim o processo indisponível e impactando de forma negativa toda a produção.

Por conta disso, a disponibilidade é um aspecto importante relacionado à confiabilidade.

Mantenabilidade

A mantenabilidade é a capacidade que um componente tem de ser mantido ou colocado novamente em condições de executar as suas funções requeridas.

Essa característica se refere aos aspectos de facilidade, precisão, segurança, entre outros na realização de atividades da área de manutenção com relação ao item que desejamos manter disponível.

Qualidade x Confiabilidade

A confiabilidade e qualidade estão extremamente relacionadas e cada vez mais as empresas buscam realizar investimentos na área em busca de oferecer melhores serviços e produtos para os seus clientes.

Um processo sem confiabilidade também é um processo sem qualidade, já que a falta de processos e máquinas confiáveis tendem a gerar produtos/serviços fora do padrão de qualidade e/ou com defeitos.

Por conta disso, é comum que na área da engenharia de confiabilidade sejam utilizadas ferramentas do lean six sigma e da área de manutenção preventiva, para que assim a empresa consiga eliminar erros do processo e garantir a sua boa operação.

Conclusão

A engenharia de confiabilidade é uma boa área de atuação, pois cada vez mais as empresas prezam por qualidade em seus produtos, assim como também o mercado exige isso por conta do número de consumidores cada vez mais exigentes.

Sendo assim, se você pensa em se tornar um engenheiro de confiabilidade, saiba que é uma boa opção para a sua vida profissional se for uma área de atuação que você gosta e se identifica.