Mean Time Between Failures: O que é e como calcular?

O Mean Time Between Failures (MTBF) é um dos indicadores de desempenho chave para o desenvolvimento de um bom plano de manutenção em uma empresa.

Ele é utilizado para avaliar a performance dos ativos de uma organização e a sua aplicação deve ser realizada de forma individual, ou seja, para cada ativo de forma separada.

Tabela de Conteúdo

- O que é MTBF – Mean Time Between Failures

- Qual é a importância do MTBF?

- Diferença entre MTBF e MTTR

- Como calcular o MTBF e exemplos

- Vantagens ao calcular o MTBF

- Conclusão

O que é MTBF – Mean Time Between Failures

O MTBF refere-se à quantidade média de tempo que um dispositivo ou produto funciona antes de falhar, indicando dessa maneira, a confiabilidade de um sistema.

Ele é um indicador de manutenção muito importante para as empresas lidarem com diferentes tipos de máquinas.

Esse indicador é responsável por mensurar o índice de falhas aleatórias que ocorreram durante o funcionamento do equipamento, ou seja, ele é capaz de apontar a confiabilidade de determinado produto ou sistema operacional que seja reparável.

O MTBF, na língua inglesa, significa “Mean Time Between Failures”, que em português é traduzido como “tempo médio entre falhas”.

Ao contrário de muitos outros indicadores que quanto menores melhores, o MTBF será melhor aproveitado pela empresa quando for maior, pois ele demonstra o tempo decorrido entre uma falha até a próxima.

No entanto, quanto maior for o tempo, menores serão as repetições de falhas que não deveriam ocorrer.

Quando uma empresa depende de máquinas para funcionar e esses equipamentos são imprescindíveis para a produção do produto, é necessário o uso do MTBF.

Os valores de MTBF são normalmente usados com a finalidade de projetar a probabilidade de uma unidade falhar dentro de um certo período de tempo.

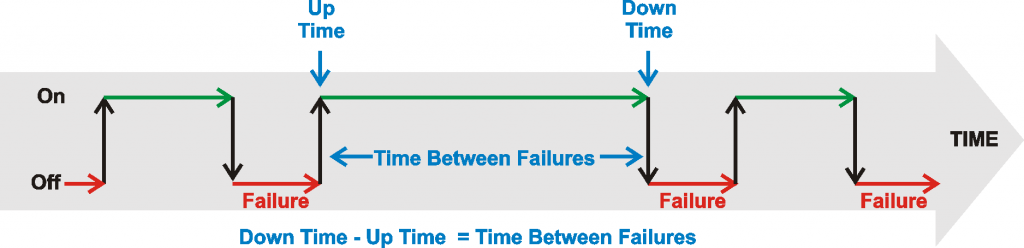

Ele inclui apenas o tempo operacional entre falhas e não inclui os tempos de reparo, assumindo que se houve algum tipo de falha, o item foi reparado e começou a funcionar novamente.

Um benefício muito importante do Mean Time Between Failures é que ele sabe exatamente se uma unidade funciona até a falha ou se um grande número de unidades diferentes é executado em um curto período de tempo.

No entanto, não é sempre que ele indica o processo de teste para uma determinada unidade (se cem dispositivos forem executados por muitas horas cada e apenas 1% deles apresentarem um funcionamento ruim, isso acabará produzindo resultados diferentes do que se uma determinada unidade for testada até que eventualmente falhe).

Qual é a importância do MTBF?

O MTBF é um indicador muito importante, pois se responsabiliza em fornecer dados concretos que permitem orientar a gestão do setor de manutenção.

Uma vez que permite entender quais equipamentos apresentam mais falhas, quais são os períodos mais intensos de trabalho em um determinado setor e também quando devem ser realizadas as manutenções preventivas.

Quanto maior for o valor do MTBF, melhor será o resultado desse indicador, pois isso significa que o equipamento em questão consegue operar por um tempo maior sem falhas, mantendo o ritmo de produtividade.

Quando uma empresa tem uma parada por manutenção corretiva emergencial há muitos custos envolvidos, como por exemplo: custos de manutenção, custos operacionais, custos com ferramentas e custos com peças.

Os custos impactam significativamente no preço final do produto produzido por uma empresa.

É necessário que o setor de manutenção seja mais produtivo, a fim da empresa ser mais produtiva e competitiva no mercado.

De acordo com esse ponto de vista, é notória a importância de possuir uma visão estratégica em relação ao melhor método de manutenção a ser aplicado, seja ela preventiva, preditiva ou autônoma.

Fazer o cálculo do MTBF é essencial para empresas que utilizam máquinas e sistemas para sua produção e que, consequentemente, precisam de manutenção.

Os resultados desse indicador refletem o nível de produtividade de um ativo para o negócio.

O MTBF ajuda a traçar com muito mais clareza um plano de ação em relação às revisões em cada equipamento da empresa para que os ajustes sejam realizados antes do aparecimento de algum defeito.

Dessa forma, é possível estabelecer um cronograma de manutenção, definindo prazos e estimativas com base no cálculo do MTBF.

Através do tempo médio entre falhas é possível saber, por exemplo, se determinado equipamento fica mais sobrecarregado e tendencioso a defeito em uma época do ano específica.

Com isso, os gestores precisarão dar uma atenção a mais a esse aspecto e irão encontrar padrões que apresentam problemas de maneira mais recorrente.

Diferença entre MTBF e MTTR

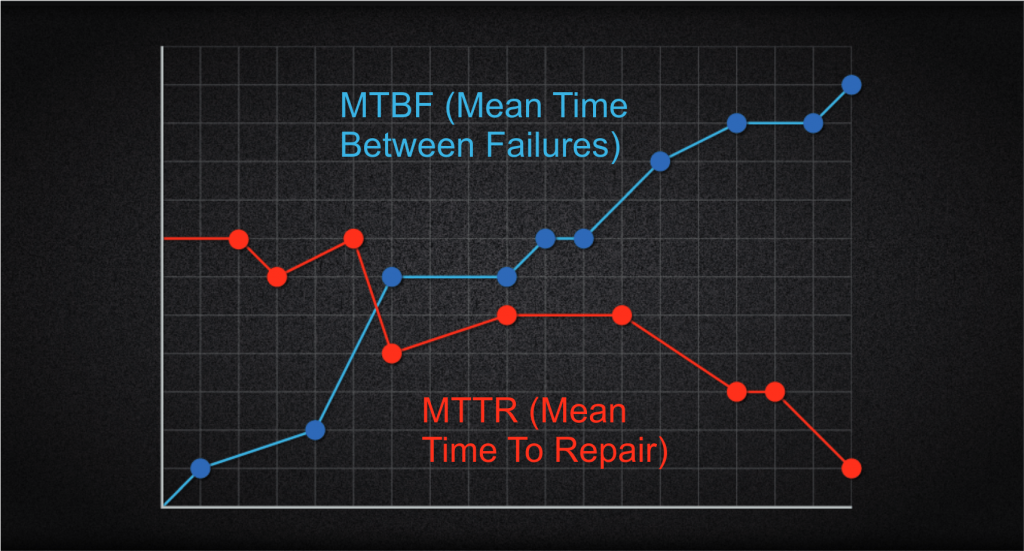

Embora sejam indicadores importantes de desempenho relacionados à OEE (Overall Equipment Effectiveness), eles possuem atuações diferentes.

O mean time between failures (MTBF) consiste em mensurar o tempo que leva entre uma falha e outra.

Já o Mean Time to Repair (MTTR) é o indicador responsável por medir o tempo que se leva para corrigir uma falha no equipamento.

O MTBF é um indicador que possui maior relação com a confiabilidade dos equipamentos e consequentemente do processo, enquanto o MTTR tem a intenção de demonstrar a eficácia de ações que reparam uma falha, ou seja, ele mede o quão eficiente foi a medida corretiva utilizada para um equipamento diante de uma falha.

Os dois indicadores, mesmo com objetivos principais diferentes, devem ser calculados juntos, pois dessa forma é possível colher uma base de dados mais detalhados, proporcionando análises mais profundas sobre o setor de manutenção de uma empresa.

Além disso, em momentos de tomada de decisão, quando os dois indicadores são usados juntos, fica muito mais fácil de tomar decisões e montar estratégias de manutenção mais eficazes, já que a sua base de dados que devem ser levados em consideração é maior.

Como calcular o MTBF e exemplos

Para calcular o MTBF é necessário dividir o tempo total de funcionamento do equipamento pelo número de falhas ocorridas, ou seja, podemos definir a fórmula do mean time between failures como

“MTBF = tempo total de funcionamento / número de falhas ocorridas”.

Para que você possa entender melhor o cálculo desse indicador, confira a seguir alguns exemplos da aplicação desse cálculo.

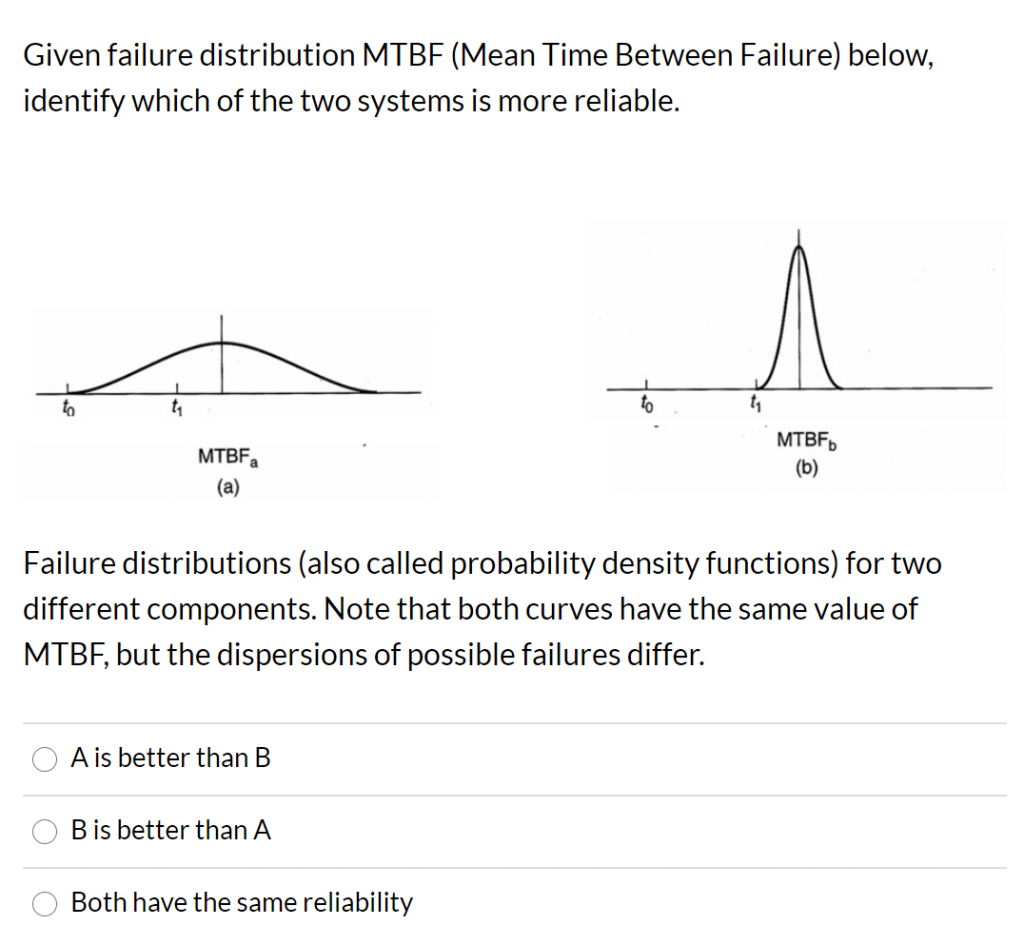

Resposta do exercício: 1° opção (A é melhor que B)

Exemplo 1

Em uma semana, um equipamento funcionou por 250h até falhar, em seguida por 200h até apresentar a segunda falha e em seguida por 395h antes de apresentar a última falha.

Sendo assim, o MTBF do equipamento pode ser calculado aplicando diretamente a fórmula, somando todas as horas e dividindo pela quantidade de falha.

MTBF = tempo total de funcionamento / número de falhas ocorridas

MTBF = 250 + 200 + 395 / 3 = 281,7h

Exemplo 2

Um gestor estava preocupado com o número de falhas que um equipamento de alto impacto estava apresentando no processo.

Dessa forma, ele decidiu encontrar o indicador MTBF, mas para isso foi necessário observar e coletar alguns dados.

Durante duas semanas o equipamento funcionou por 50h e teve uma parada de 50h, depois funcionou por 50h e parou novamente, em seguida funcionou por 75h, em seguida parou e depois funcionou por 70h.

Com isso ele concluiu que o MTBF do equipamento é:

MTBF = tempo total de funcionamento / número de falhas ocorridas

MTBF = 50 + 50 + 75 + 70 / 4 = 61,25h

Exemplo 3

Uma fábrica de brinquedos opera por 16h ao dia, mas um de seus equipamentos apresentou 2 falhas durante esse período. Cada uma dessas falhas demorou 1h e 30 minutos.

O gestor de manutenção gostaria de entender o motivo de tantas falhas repentinas, sendo que as máquinas nunca apresentaram nenhum problema.

Com isso, ele decidiu aplicar o MTBF para identificar onde está a falha e o que fazer para evitar essas paradas.

Ao calcular o indicador ele encontrou o seguinte resultado:

MTBF = tempo total de funcionamento / número de falhas ocorridas

MTBF = 16 / 2 = 8h

Vantagens ao calcular o MTBF

O MTBF é um indicador que pode auxiliar muito em um PCM (Planejamento e Controle da Manutenção), principalmente quando analisado e acompanhado em conjunto com outros indicadores de desempenho que também atestam a disponibilidade, confiabilidade e eficácia do equipamento.

Existem algumas vantagens que podem ser obtidas por uma empresa ao realizarem o cálculo correto do MTBF para os equipamentos.

Veja a seguir algumas dessas vantagens presentes na aplicação do cálculo do mean time between failures.

Boa aplicação da manutenção preventiva

Para que uma gestão da área de manutenção seja feita de modo eficiente é necessário adotar como uma das bases a manutenção preventiva.

A manutenção preventiva é um dos tipos de manutenção mais baratas, pois elas atuam na detecção de um problema antes que ele ocorra e gere uma parada inesperada no processo.

Dessa forma, se torna possível verificar qual é o melhor momento (de menor impacto) para que o processo seja parado e as manutenções sejam realizadas.

A manutenção preventiva, diferentemente da corretiva, fornece um bom suporte para a implantação do PCM e quando é realizada com base no cálculo MTBF os resultados podem ser ainda melhores.

Pois esse indicador de desempenho ajuda a identificar de forma clara quais são as ações preventivas mais adequadas para cada equipamento, além de auxiliar na definição de prazos e inspeções de prevenção.

Estabelecimento de metas claras para a equipe do setor de manutenção

O MTBF é capaz de controlar melhor as reais necessidades de manutenção das máquinas de uma empresa, mas ele também pode ajudar a estabelecer metas para os responsáveis pelo setor de manutenção.

Quando a equipe técnica conhece o tempo médio existente de uma falha para outra, fica mais fácil mensurar a confiabilidade dos equipamentos da operação, sendo possível definir metas que sejam coerentes de acordo com a demanda de trabalho e quantidade de colaboradores.

Se um determinado equipamento apresenta um maior número de falhas de modo sazonal, por exemplo, é necessário que a equipe de manutenção ajuste as suas ações preventivas para garantir a boa operação do equipamento.

Com base nisso podem ser elaboradas metas e a equipe consegue agir de modo estratégico, reduzindo custos e aumentando a disponibilidade e confiabilidade do ativo.

Elaboração de novos processos

O indicador de desempenho mean time between failures nos ajuda a conhecer de forma mais profunda e técnica sobre os ativos da empresa.

Por meio desse indicador é possível detectar os ativos que mais falham, o tempo médio existente entre essas falhas e o período adequado para que as manutenções preventivas sejam realizadas.

Com isso, o gestor da área consegue criar processos e tomar decisões mais assertivas.

Uma boa metodologia de manutenção para ser implantada com a criação de novos processos é o TPM, pois além de tornar o processo totalmente otimizado com base na manutenção autônoma, é possível fazer com que os novos processos se tornem parte da cultura dos colaboradores de modo mais fácil.

Auxilia na padronização e qualidade

Uma das vantagens que interferem de forma direta na qualidade do produto é a possibilidade de ter uma boa padronização com base no cálculo MTBF e as ações estratégicas da área de manutenção.

Com o indicador MTBF conseguimos identificar em quais marcas e modelos de um equipamento o processo apresenta maior histórico de defeitos, peças que necessitam regularmente de troca, o momento em que um equipamento novo apresenta a primeira falha e as consequências das falhas.

Aumento da credibilidade

Quando criamos novos processos e estabelecemos metas conseguimos fazer com que as nossas atividades se tornem mais confiáveis, agregando valor ao produto final (qualidade) e conquistando assim mais clientes.

O indicador MTBF pode ser usado como um parâmetro para que a frequência de inspeções preditivas seja definida, gerando menos falhas e aumentando a credibilidade.

Além do setor de manufatura, o MTBF pode ser utilizado também na área de serviços, assim como outros indicadores de desempenho.

Dessa forma, será possível melhorar a qualidade do serviço prestado e aumentar a credibilidade e confiança do cliente para com os seus serviços.

Conclusão…

Quando o assunto é gestão da manutenção, os indicadores de desempenho como MTBF e MTTR merecem destaque.

No entanto, é necessário tomar cuidado ao analisar esses dados de forma isolada ou com um espaço de tempo muito curto, pois falhas podem acabar sendo mascaradas.

Além disso, uma importante ferramenta de manutenção que pode nos ajudar na implementação de um bom PCM e pode ser utilizada com indicadores de desempenho é o FMEA, que ajuda na detecção de possíveis falhas, gerando também as possíveis causas e soluções para essas falhas, sendo assim uma excelente ferramenta da manutenção preventiva.