MRP: Entenda o que é e como usar

Com a necessidade da automatização de processos para que o processo de produção possa ser facilitado, o MRP (Material Requirements Planning) ganhou destaque na área industrial.

Sendo extremamente essencial para um planejamento e controle da produção eficiente, o uso de MRP’s vêm crescendo a cada dia que passa, conquistando não somente o setor industrial, mas diversas outras áreas como o setor bancário, por exemplo.

Tabela de Conteúdo

- Mas afinal, o que é MRP – Material Requirements Planning?

- Como funciona o MRP?

- MRP I vs MRP II

- MRP vs ERP

- Benefícios do MRP

- Desvantagens do MRP

- Como estruturar o MRP?

- Dados considerados pelo MRP

- Conclusão

Mas afinal, o que é MRP – Material Requirements Planning?

Material Requirements Planning, abreviado como MRP, consiste em uma metodologia que utiliza cálculos para planejar quais serão os materiais necessários para suprir uma determinada demanda de produção.

Além da definição de materiais, o MRP define a quantidade e o momento em que esses materiais serão utilizados.

A lógica desse tipo de sistema está baseada em backward scheduling, que significa ”programação para trás”.

Isso acontece porque a sua programação inicia em um produto acabado, informado no plano mestre de produção, e são realizados cálculos das datas em que é necessário iniciar e finalizar as etapas de produção desse determinado produto, assim como os materiais e suas respectivas quantidades que serão usadas em seu processo de fabricação.

O MRP surgiu em 1974 e foi desenvolvido por Joseph Orlicky, com a finalidade de atender às demandas industriais de uma maneira mais eficiente, realizando previsões de vendas e dos materiais necessários para cada etapa do processo de produção.

Esse método de planejamento de produção surgiu como uma consequência do pós-guerra.

Antes e durante a Segunda Guerra Mundial as indústrias adotavam o método de produção empurrada, onde não havia preocupação com as quantidades dos produtos que eram fabricados.

No entanto, após a Segunda Guerra Mundial, os recursos estavam mais escassos e a economia estava fragilizada, sendo necessário assim métodos que realizassem um bom planejamento de produção para evitar desperdícios e poupar recursos.

Com isso surgiu o Toyota Production System (TPS), as ferramentas do Lean Manufacturing e o Material Requirements Planning, fazendo com que o modelo de produção fosse alterado para um sistema de produção puxada (produzindo apenas o necessário, de acordo com a demanda, para eliminar estoques e desperdícios).

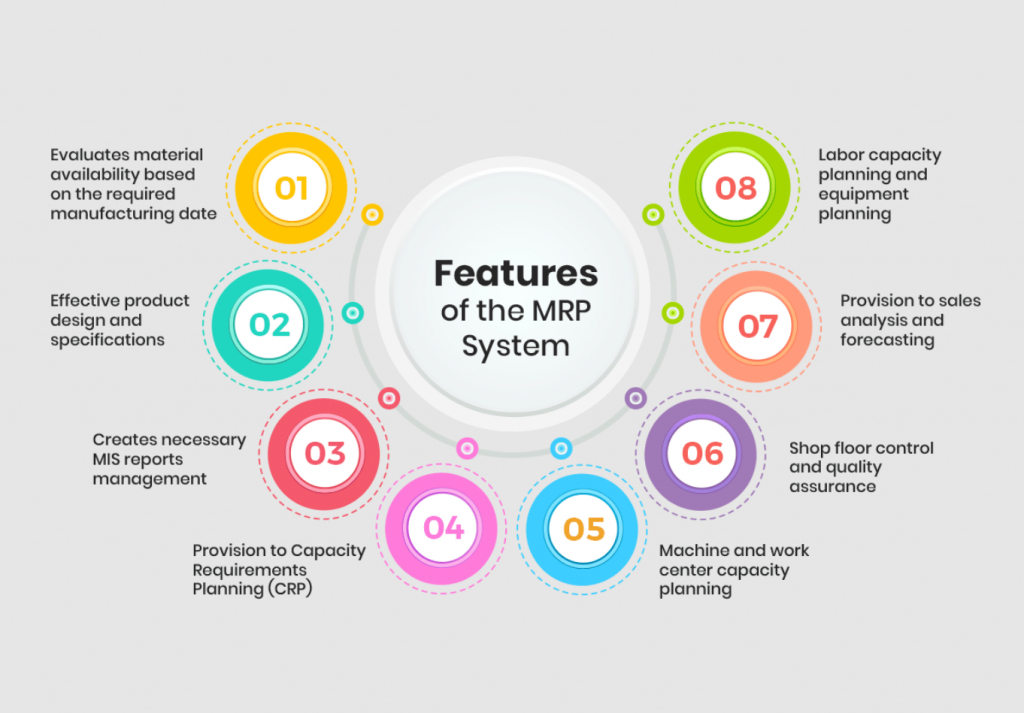

Como funciona o MRP?

Como já falamos anteriormente, o MRP realiza os seus cálculos de trás para frente, nos indicando quais são os materiais necessários em cada etapa de produção, e definindo também a sua quantidade e as datas de início e término da fabricação de um produto acabado.

Dessa forma, o MRP funciona como um software que possui um plano de produção para produtos finalizados, onde esses produtos são convertidos em uma lista de todos os materiais necessários para a sua produção dentro de um determinado prazo estabelecido pelo programa.

Com base nesse funcionamento os gerentes de produção conseguem obter informações de necessidades mais detalhadas sobre mão de obra e suprimentos necessários em um processo de produção de um determinado produto.

Com base nesse funcionamento, as empresas que utilizam um MRP em seus processos desejam:

- Fazer estimativa da quantidade de procura (demanda) de um produto;

- Demonstrar a demanda em números de capacidade produtiva;

- Definir o orçamento de início e a ordem de produção;

- Controlar a produção e gerir o estoque.

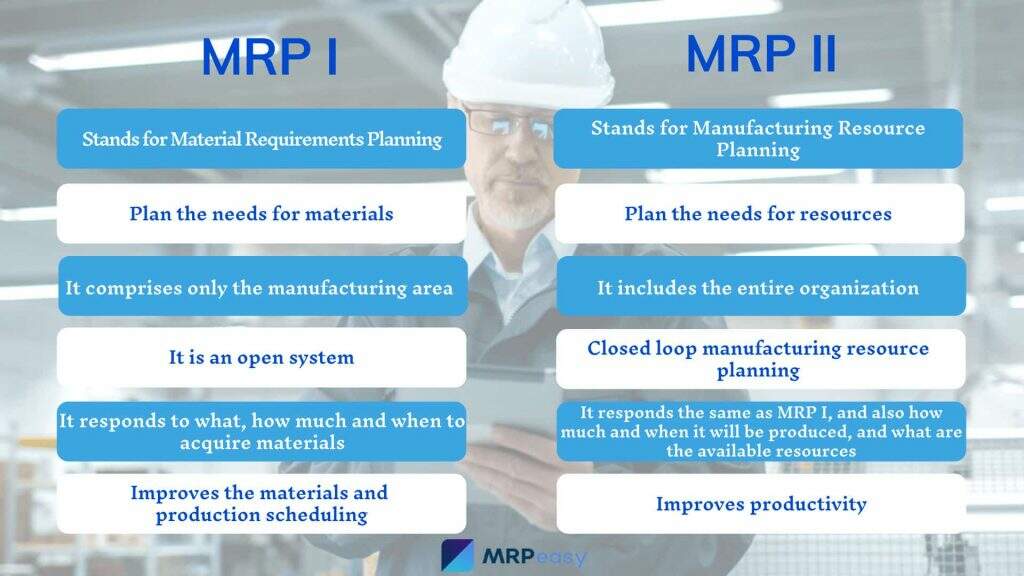

MRP I vs MRP II

MRP I é o “Material Requirements Planning” e o MRP II consiste no “Manufacturing Resources Planning“.

Ambos os programas permitem, através de uma base de dados, que estes dados sejam convertidos em todas as necessidades que a sua empresa necessita para atender a demanda do mercado, realizando dessa forma um PPCP (Planejamento, Programação e Controle da Produção).

No entanto, mesmo servindo para realizar o PPCP de uma empresa, os dois possuem características e funções específicas dentro da área industrial.

MRP I

O MRP I é utilizado para nos dar suporte na área de gestão de materiais, sendo muito importante para o setor de PPCP da empresa.

Para que o MRP I consiga funcionar de modo eficiente é necessário que os gerentes de produção responsáveis pelo controle de estoque alimentem o sistema, por meio de cartas de solicitação, sobre quais demandas a empresa precisa atender.

Dessa forma, é possível calcular a quantidade de materiais, prazo para entrega e gerenciar os prazos com menor dificuldade.

MRP II

O MRP II é um programa mais robusto, com funcionalidades mais completas.

Por conta disso, ele é utilizado como uma ferramenta do setor estratégico da empresa que visa o direcionamento para o crescimento.

Com isso, o MRP II é utilizado para medir quanto a empresa precisa crescer para conseguir atender a sua demanda no mercado.

Além disso, o MRP II permite fazer uma avaliação dos efeitos que essa expansão pode causar à empresa. Por conta disso, o MRP II é muito utilizado para a tomada de decisões.

MRP vs ERP

O ERP (Enterprise Resource Planning) consiste em um sistema totalmente integrado de gestão empresarial.

Ele é capaz de controlar todas as informações da empresa, por meio dos dados integrados de todas as áreas.

O sistema pode ser caracterizado como uma extensão do MRP II, pois ele ampliou o processo de planejamento para que outras áreas da empresa pudessem fazer parte de um único sistema centralizado e integrado.

Benefícios do MRP

O MRP tem o objetivo de atender demandas de forma eficiente, através da previsão de vendas e materiais, evitando dessa forma a falta ou o excesso de estoque.

O uso do MRP é imprescindível para ter uma empresa eficiente e uma gestão de materiais mais otimizada, minimizando o estoque sem impactar no prazo de entrega do produto.

Além disso, existem outros benefícios que fazem com que o MRP seja uma ótima alternativa para melhorar o processo de planejamento de materiais na indústria.

Veja a seguir alguns dos benefícios que um MRP pode proporcionar para a sua empresa:

● Processa muitos dados em pouco tempo

É capaz de calcular as demandas de materiais com estruturas complexas de maneira muito mais ágil do que uma pessoa seria capaz de fazer utilizando uma planilha.

Muitas empresas que já implantaram o MRP conseguiram reduzir o tempo do processo de planejamento.

● Reduz as falhas humanas

Como sabemos, o ser humano é falho e quanto mais investimos em tecnologia em um determinado processo ou atividade, menores são as chances de um erro ocorrer, já que quanto menor é a interferência humana, menores são os erros.

O MRP é baseado em cadastros de lead time, listas de materiais e saldos de estoque (portanto, os resultados são inteiramente baseados nessas informações).

Logo, as falhas nas programações por erros de dados diminuem a quase zero, a menos que os usuários as cadastrem de maneira errada.

● Reação eficaz às mudanças

Possibilita uma rápida reação às mudanças e essa é uma das características fundamentais para ambientes competitivos.

● Política de lotes econômicos

Tem a função de considerar as informações de estoque de segurança e de lote mínimo, máximo e múltiplo no cálculo.

O cálculo define o que deve ser comprado ou produzido, contribuindo para a redução de custos de estoque e de fabricação.

Por conta disso, muitas empresas utilizam um MRP para fazer o Planejamento, Programação e Controle de Produção (PPCP).

● Eficaz para o tratamento de situações difíceis

Capaz de lidar de forma eficiente com processos complexos, nos quais envolvem muitos produtos com vários componentes.

O Material Requirements Planning cria uma estrutura formalizada de dados e processos e é capaz de simular demandas de compra e venda.

● Reduz custos

Proporciona respostas mais ágeis à produção de acordo com a demanda do mercado.

É capaz de reduzir o volume de estoque e também o tempo ocioso de produção (consequentemente impactando na redução de custos).

Empresas que atuam com a aplicação da metodologia Lean Manufacturing se beneficiam muito com essas questões de eliminação de desperdícios, seja no quesito ociosidade e/ou de matéria prima.

Desvantagens do MRP

Apesar de ser um sistema de cálculo muito benéfico, que otimiza o estoque e reduz custos, o MRP possui algumas desvantagens que devem ser consideradas por uma empresa ao querer introduzi-lo.

Mesmo facilitando a compra, o sistema não otimiza os custos de aquisição, principalmente porque acaba obrigando a empresa a obter quantidades menores, mas de maneira mais frequente.

Por esse motivo, o estoque de segurança acaba sendo inferior ao habitual.

No entanto, existem outras consequências indesejadas do MRP, caso a ferramenta seja utilizada de forma inadequada.

Veja a seguir algumas desvantagens que o MRP pode apresentar caso seja utilizado de modo inadequado.

● Instabilidade

Precisa de constantes reprogramações (pois trata-se de um software).

Por esse motivo, é essencial manter o backup atualizado frequentemente e se atentar às necessidades de atualizações.

● Falta de parametrização

A ausência dessa ação atrapalha a estabilidade do sistema e afeta a possibilidade de reduzir estoques e custos.

Para o funcionamento de maneira correta, eles precisam ser adaptados para o formato de produção de um determinado negócio.

● Capacidade infinita

A ferramenta não possui módulos de cálculos restritivos, ou melhor, não planeja capacidades para o sistema produtivo que seja realizado com os sistemas reais.

Como estruturar o MRP?

Para ter sucesso na utilização desse software é necessário que a sua estruturação seja feita de modo consistente e que possa atender às necessidades da sua empresa.

Não adianta nada fazer uma estruturação extremamente complexa e cheia de funcionalidades se no final das contas o MRP não atender às suas necessidades.

Sendo assim, existem alguns passos que podem ser tomados para que essa estruturação seja realizada.

Confira a seguir quais passos tomar para estruturar o Material Requirements Planning da sua empresa.

1º Passo – Definir a estrutura do produto

A primeira coisa a ser feita é criar uma lista de materiais de cada produto que irá ser produzido.

É através disso que serão identificados todos os materiais necessários para produzir um produto acabado, as quantidades necessárias e a relação de dependência entre eles.

2º Passo – Definir as políticas de lotes

Para a redução de custos do estoque é preciso conhecer os lotes econômicos de cada produto apresentado, ou seja, quanto é o mínimo necessário para produzir um determinado item para valer a pena as horas da máquina e o setup.

Para definir isso é essencial ter um conhecimento sobre lotes:

- Lote mínimo: é a quantidade mínima para abrir uma ordem de fabricação, sendo utilizado para a criação de lotes econômicos de produção;

- Lote máximo: é a quantidade máxima para abrir uma ordem de fabricação, sendo utilizado quando existe uma restrição física de armazenamento.

3º Passo – Definir o estoque de segurança

O estoque de segurança é uma quantidade que é deixada para evitar a falta de estoques por variações na demanda.

Para fazer a definição do estoque de segurança, basta multiplicar a demanda média de vendas diária, por exemplo, pelo lead time em dias.

Se você vende 1000 copos por dia e o tempo para o fornecedor te entregar são de 5 dias, o seu estoque de segurança deve ser de 5000 copos (1000 x 5).

4º Passo – Definir os lead times de produção e compra

O lead time é o tempo entre o pedido de um material até a disponibilidade para produzi-lo.

Para a definição do lead time de compras é necessário considerar o tempo de emissão do pedido da compra, o tempo de entrega do fornecedor e o tempo de inspeção do recebimento.

Ficar por dentro do lead time de cada produto é muito importante pois interfere diretamente em saber quando cada material estará disponível.

5º Passo – Realizar um inventário

É necessário saber o saldo exato do estoque de cada material para que o cálculo de necessidades fique correto.

Dessa maneira, é muito importante realizar um inventário antes de organizar um processo de planejamento.

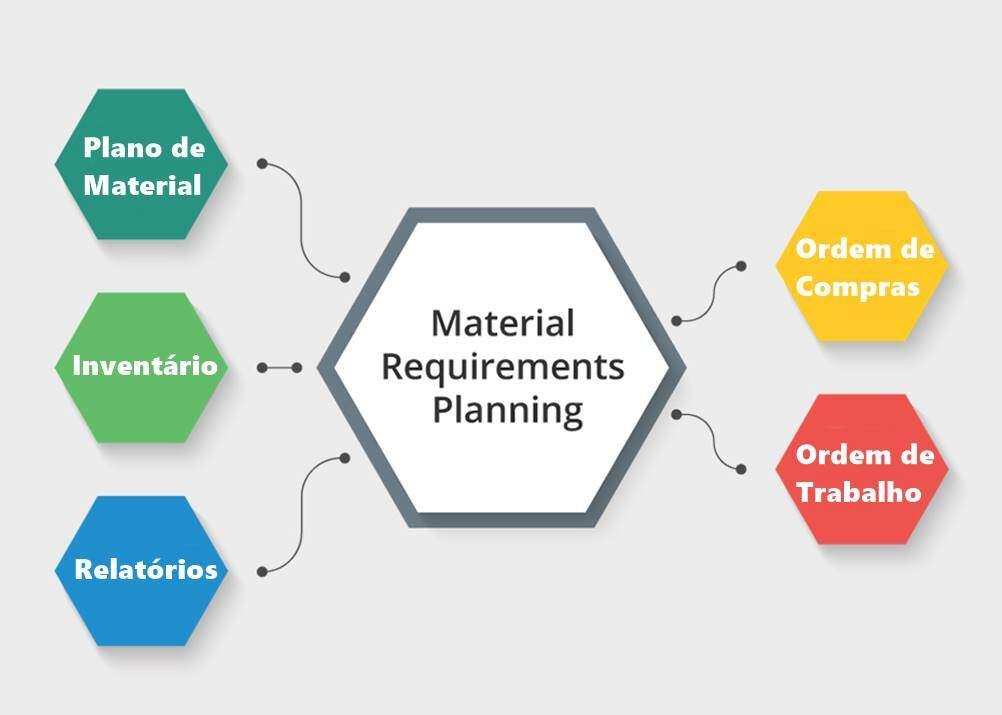

Dados considerados pelo MRP

Para que o programa consiga nos dar as informações que buscamos faz-se necessário colocar alguns dados importantes para a sua estruturação.

Os dados considerados pelo MRP são:

- Nome do que está sendo produzido onde no Bill of Materials (BOM) esse nome é chamado de demanda independente ou nível zero;

- A quantidade e prazo necessário para atender a demanda;

- Prazo de validade dos materiais que estão armazenados no estoque;

- Registro de materiais disponíveis (em estoque) e materiais solicitados;

- Lista de materiais detalhada;

- Dados do planejamento como restrições, instruções, mão de obra, padrões de máquina, padrão de qualidade, testes, técnicas e outros.

Conclusão

O MRP é essencial para empresas que desejam atuar de forma competitiva no mercado, atendendo às demandas com custos produtivos menores.

É importante que a inclusão de dados nesse tipo de sistema seja realizada de forma cuidadosa para garantir informações mais assertivas tanto para o PPCP como para as tomadas de decisão.