Introdução ao Ciclo PDCA

O ciclo PDCA é uma importante ferramenta que tem sido utilizada cada vez mais por gestores de empresas em todo o mundo.

Isso não poderia ser diferente já que ele se trata de um método que busca solucionar problemas e aprimorar processos.

O método empregado para solucionar problemas, seja para processos ou para produtos, tem foco no aprimoramento. Por esse motivo, o gerenciamento de projetos faz uso desse método.

Aliás, quando se fala em gerenciamento de projetos diversas ferramentas podem ser lembradas, mas sem dúvida, o ciclo PDCA é um dos métodos mais usados.

Mas não pense que esta é uma das ferramentas da qualidade que surgiu há alguns anos.

Esse ciclo existe antes mesmo da Segunda Guerra Mundial ter sido iniciada, mas somente veio a se popularizar após esse período conturbado para o mundo.

Isso se deve ao fato dele conseguir elevar o patamar que as empresas se encontram e até suas iniciativas.

Isso quer dizer que esse ciclo não se trata apenas de solucionar problemas pontuais, ele vai muito além disso e é o que vamos entender a seguir.

Tabela de Conteúdo

- O que é o Ciclo PDCA?

- Etapas do ciclo PDCA

- Ciclo PDCA e o Lean Six Sigma

- Como o PDCA pode ser aplicado junto com o MASP?

- O que é o SDCA?

- As fases do SDCA

- Conclusão do PDCA

O que é o Ciclo PDCA?

O ciclo PDCA surgiu nos Estados Unidos através de um estatístico americano chamado Walter Andrew Shewhart.

A princípio, esse método ficou conhecido como ciclo de Shewhart e possuía somente três passos que se repetiam continuamente que era a especificação, a produção e a inspeção.

Em 1951 houve uma transformação muito significativa que foi trazida por William Edwards Deming. Ele notou que era necessário que mais um passo fosse inserido e foi assim que nasceu o Ciclo de Deming.

Ela continha quatro passos que se repetiam continuamente que eram a especificação, a produção, o colocar no mercado e o reprojetar.

Passados vários anos, hoje o ciclo PDCA é utilizado por empresas de todo o mundo e é reconhecido como uma importante ferramenta da melhoria contínua.

Afinal, seu objetivo é fazer o controle dos produtos e produtos e melhorá-los. Tudo isso é feito de forma contínua.

Esse ciclo conseguiu crescer muito e hoje é um dos mais famosos métodos existentes na Qualidade Total (TQC).

Esta, por sua vez, é tida como um sistema da gestão inovador tanto para a época quanto para os tempos atuais. Isso se deve aos princípios e aos fundamentos que ainda são adotados.

Também houve a utilização das ferramentas da qualidade de forma estratégica. Não demorou muito para que elas também fossem introduzidas ao modelo revolucionário que soluciona problemas e gera oportunidades.

Etapas do ciclo PDCA

Essa ferramenta de melhoria contínua é assim chamada devido a composição das suas etapas, em inglês:

- P de Plan que traduzido significa Planejamento;

- D de Do que significa Execução;

- C de Check cuja tradução é Verificação;

- A de Act que em português quer dizer Atuar/Agir.

Essas quatro etapas são cíclicas, o que significa dizer que há uma conexão entre a primeira e a última etapa.

Isso continua até que o que se deseja alcançar com esse ciclo seja alcançado. Mas o que cada uma dessas etapas realmente faz?

Vamos conhecer cada uma delas em separado agora!

Plan

A etapa do planejamento é onde o problema ou o cenário é analisado e após isso um plano é construído.

Ele contém os passos que pretende-se realizar. Outras ferramentas também podem ser acrescentadas nessa etapa para que o planejamento dessas ações seja ainda melhor.

Alguns ótimos exemplos são o Diagrama de Ishikawa, Pareto, Diagrama de dispersão e Brainstorming, os quais identificam, analisam e ponderam quando a resolução de problemas deve ser abordada.

O 5W2H contempla as ações planejadas, proporcionando um aprimoramento da visão e consistência daquilo que precisa ser feito.

O fluxograma também pode ser utilizado e vai servir para se ter conhecimento do problema.

O histograma e a folha de verificação contribuem para sua mensuração. Há ainda o Gráfico de Gantt que ajuda a elaborar mais facilmente o plano de ação do PDCA.

Do

Certamente esta é a etapa de maior importância, pois se ela não for realizada as etapas seguintes não podem ser colocadas em prática. Tudo o que foi planejado será executado nesta etapa.

É por isso que o planejamento deve estar completo e precisa ser claro para que todos os envolvidos possam compreendê-lo perfeitamente.

Antes dessa etapa ser iniciada é de fundamental importância que os recursos necessários para sua execução tenham sido planejados e adquiridos.

Caso contrário, a etapa não poderá ser iniciada. Uma ferramenta que pode auxiliar nessa missão é a Análise dos Modos de Falha e seus Efeitos – FMEA

Check

Nessa etapa é feita uma avaliação daquilo que foi feito na etapa anterior, com o intuito de verificar o que deu errado e o que deu certo.

As atividades que foram planejadas foram feitas de forma correta? O resultado que desejava foi atingido? Quais os pontos negativos e positivos obtidos com a execução do plano?

É importante que essa etapa contenha a definição daquilo que será medido e isso deve ser feito ainda na etapa de planejamento.

Somente assim torna-se possível identificar, de fato, quais os resultados positivos que foram obtidos e o que ainda precisa de trabalho para obter melhorias.

Algumas ferramentas que podem ser utilizadas nessa etapa do ciclo são as cartas de controle e o histograma. A métrica de desempenho também deve ser utilizada, mas sua relação é com o escopo do projeto.

Há ainda o indicador de OEE, indicador de capacidade de processo, o CPK e a métrica Six Sigma.

Act

Essa etapa requer muita atenção, pois está relacionada com o agir, atuar conforme o resultado que foi obtido e observado durante a etapa de verificação.

Assim, somente duas situações podem existir que é o alcance do resultado e o não alcance.

Caso aquilo que foi desejado tenha sido alcançado, o método/processo ou a melhoria da rotina deve ser incorporado. Outros processos também podem ter essa incorporação.

Mas se o que foi atingido não atendeu as expectativas desejadas é preciso identificar quais os pontos que tiveram falhas para que o ciclo seja reiniciado.

Para que os problemas identificados não retornem e para que não haja uma redução no desempenho futuramente algumas ferramentas podem ser utilizadas nessa etapa.

Alguns ótimos exemplos são o Procedimento Operacional Padrão (POP), 5S, Controle Estatístico de Processos (CEP) e o Poka-Yoke.

Ciclo PDCA e o Lean Six Sigma

O ciclo PDCA trata-se de uma metodologia cujo pensamento é estruturado para encontrar a resolução de problemas e as oportunidades.

Por esse motivo, ele pode ser aplicado nos projetos do Lean Six Sigma, afinal, o intuito desta metodologia é fazer com que os processos tenham uma melhora na sua eficiência.

Esta é a razão para que inúmeras empresas espalhadas pelo mundo tenham optado pela adoção do Lean Six Sigma em conjunto com o ciclo PDCA.

Muitas decidiram fazer uma troca, ao invés de utilizar o DMAIC junto com o Lean Six Sigma estão optando pelo PDCA com a Six Sigma.

Isso quer dizer que há uma diferença entre os resultados obtidos por esses métodos? A resposta é não.

A diferença existente entre essas metodologias tem haver com os princípios culturais e a motivação para o surgimento.

Esses pontos foram os responsáveis pela utilização de técnicas e ferramentas peculiares a cada um dos lados.

Quando o PDCA pode ser utilizado?

A versatilidade que essa ferramenta possui é muito vasta e isso permite que sua utilização ocorra para os mais variados fins.

Até mesmo no dia a dia ela pode ser utilizada sem qualquer problema.

Mas se formos observar o contexto empresarial esse ciclo é comumente utilizado para realizar:

- Tratativa da não conformidade – organização da tratativa da não conformidade, evolução do processo e consequente eficiência;

- Melhoria dos processos – organização e melhoria de um processo e das suas atividades;

- Desenvolvimento de novo produto – o PDCA possui etapas que servem como base para a construção sistematizada de novo produto. Essa construção se torna mais fácil com o PDCA, pois torna-se mais fácil considerar aquilo que é necessário para o atendimento dos padrões de qualidade por parte do produto;

- Implantação dos padrões – o PDCA tem a capacidade de ajudar a fazer uma padronização efetiva já que, ao passar por suas etapas, ao fim é possível saber se foi ou não eficaz a implantação do padrão. Caso não tenha sido, é preciso iniciar o ciclo novamente e fazer algumas mudanças naquilo que havia sido definido anteriormente.

Como o PDCA pode ser aplicado junto com o MASP?

Tanto a metodologia MASP quanto o ciclo PDCA são muito utilizados e não é incomum que elas sejam usadas em conjunto. Muitas organizações optam por isso quando desejam identificar a causa dos problemas e atuar sobre elas.

Empresas que também buscam a melhoria efetiva dos processos também as usam em conjunto.

Mas o que é essa metodologia MASP? MASP é a sigla para Método de Análise e Solução de Problemas que nada mais é que uma forma sistematizada de realizar ações preventivas e corretivas com o intuito de eliminar o que causa a não conformidade.

Ela também descobre e ataca as causas fundamentais de um problema e evita sua repetição.

Tanto a metodologia MASP quanto o ciclo PDCA são utilizados para a gestão da qualidade e promoção da melhoria de processos.

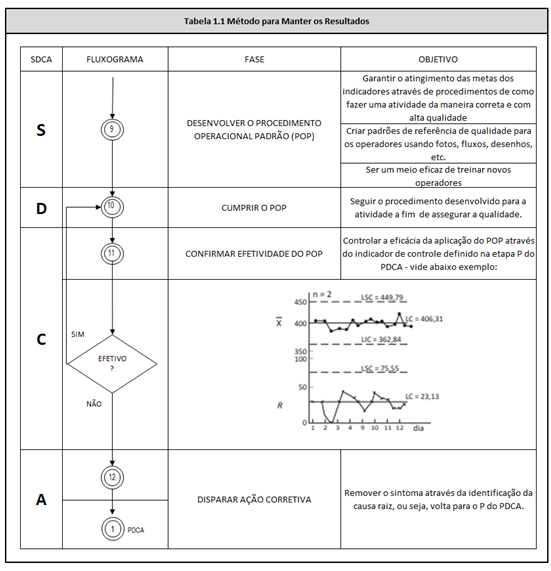

Veja, a seguir, um quadro comparativo das etapas que esses métodos possuem:

A partir desse quadro é possível observar que MASP utiliza os conceitos do PDCA, especialmente da etapa de planejamento para que seja desenvolvido um foco voltado para a melhoria contínua.

Quer saber mais sobre o MASP e PDCA? Confira nosso Treinamento Green Belt (EAD)!

Vamos entender um pouco mais sobre as etapas que o método MASP possui.

Etapas do MASP

- Observação – Características específicas relativas ao problema são descobertas através da coleta de dados e observação do local;

- Identificação do problema – O problema é definido e sua importância reconhecida;

- Planejamento da ação – O plano de ação passa a ser elaborado;

- Análise – As causas influentes são definidas e é feita a escolha das que são mais prováveis.

- Ação – As ações que foram propostas passam a ser executadas;

- Verificação – A efetividade das ações que foram realizadas é verificada;

- Padronização – Um padrão é utilizado para que possa ser utilizado posteriormente conforme os resultados sejam obtidos. Seu foco é prevenir que os mesmos erros ou problemas se tornem reincidentes;

- Conclusão – O processo utilizado para solucionar o problema passa por uma reavaliação e é feito um planejamento de melhorias.

Comparação entre PDCA e MASP

O PDCA é formado pelas etapas de Planejamento, Execução, Verificação e Ação.

Conforme quadro acima, cada uma dessas etapas corresponde a passos que são dados na metodologia MASP.

Pode-se dizer que esta última possui passos mais detalhados da mesma etapa do PDCA.

Sendo assim, podemos fazer a seguinte comparação:

- Planejamento – Ferramentas que ajudam a identificar o problema são utilizadas, como é o caso do brainstorming. O Diagrama de Ishikawa prioriza a verificação do comportamento das causas que passarão por investigação. Já o 5W2H é utilizado para planejar as ações.

- Execução – O plano de ação passa a ser executado.

- Verificação – É feita uma análise a fim de constatar a eficácia do plano de ação.

- Conclusão – O plano de ação passa por uma padronização se ele foi realmente efetivo ou suas ações de prevenção são direcionadas para que não sejam cometidos os mesmos erros nem voltem os problemas.

Vale salientar que quando um ciclo termina e um outro é iniciado, tanto na metodologia MASP quanto no ciclo PDCA, o planejamento é imprescindível.

Com relação às ações que já foram realizadas a empresa precisa fazer o acompanhamento e o monitoramento dos resultados para avaliar a efetividade da implantação ao fim do ciclo.

O que é o SDCA?

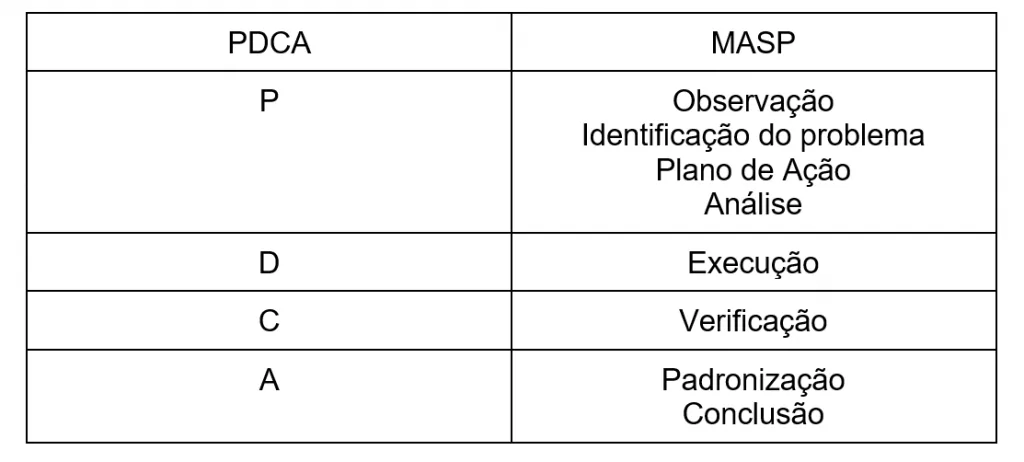

O SDCA existe para controlar e manter o que foi melhorado pelo PDCA, sendo assim um complemento muito eficaz para dar continuidade as fases do PDCA.

Guardadas as proporções ele equivale a fase CONTROLAR do DMAIC.

O acrônimo SDCA advém do inglês:

- S – Standardize (PADRONIZAR)

- D – Do (EXECUTAR)

- C – Check (VERIFICAR)

- A – Act (AGIR)

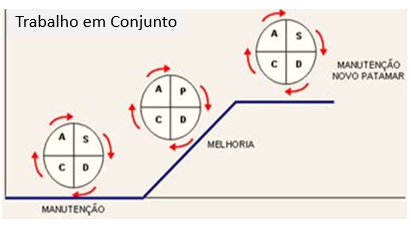

Abaixo há uma tabela que mostra quais são as fases do SDCA, bem como seus objetivos.

Fonte: Adaptado de Vicente Falconi, 2004

Por que usar o SDCA?

Porque qualquer processo quando deixado sozinho tende a piorar, e isto não é diferente com melhorias em processos, as quais exigem controle e ações rápidas no caso de desvios.

Portando isto vem ao encontro do afirma o professor Vicente Falconi: “… não dá para usar bem o PDCA (melhoria da operação) sem o SDCA (boa operação). ….. Precisamos de consistência para melhorar…”.

As fases do SDCA

Standardize (Padronizar):

- Desenvolver o Procedimento Operacional Padrão (POP):

- Conhecido também pela abreviação POP é um documento que contém todos os passos para se executar uma atividade, seja ela qual for.

- Após desenvolvido e aprovado, deve-se treinar os envolvidos na atividade

- Um procedimento padrão deve: ser simples, claro, fácil, seguro, garantir a qualidade, custo e entregas esperadas.

Do (Executar):

- Cumprir o POP:

- Seguir o que foi especificado no procedimento padrão.

Check (Verificar):

- Acompanhar a execução do POP:

- Verificar se o que foi especificado no procedimento padrão está sendo seguido conforme previsto.

- Verificar se o indicador está melhorando.

Act (Agir):

- Disparar ações corretivas:

- Caso haja desvios voltar para o passo 1 do PDCA para achar as causas raízes e estabelecer ações, caso contrário continue executando o procedimento.

Tenha em mente que o PDCA e o SDCA dever trabalhar em conjunto, sendo o PDCA responsável pelas melhorias e o SDCA em mantê-las como mostrado abaixo:

Fonte: Campos, 1990 (adaptado)

Quais são os grandes erros na implementação do PDCA e SDCA?

1) Falta de Apoio da Liderança

Uma das causas de falha no PDCA é não ter o apoio da liderança, pois esta deveria dar o exemplo, e exigir que o método seja aplicado e então, evitando que sejam criados atalhos nos processos, que acabam por se tornar comuns.

Mas esta falha acontece com frequência? A resposta é sim, mais do que devia, pois, os a pressão por resultados é muito grande, fazendo com que líderes não enxerguem que se utilizassem “métodos de melhoria contínua” as metas seriam mais facilmente atingidas.

Fácil não?! Realmente não é, mas quem estiver liderando a implantação destes métodos precisa, antes de impor algo, mostrar e convencer a liderança dos benefícios que eles trarão não somente para a empresa, mas para os desafios diários.

2) Evitar Etapas ou Fases

É um erro comum não realizar as etapas de Verificar e Agir, e isto realmente ocorre nas empresas, pois muitas vezes pessoas falam que apoiam a implementação e uso destes métodos, mas no dia-a-dia isto é ignorado. E quais são as consequências disto?

Posso dizer portanto que a primeira é que o problema ou problemas nunca são definitivamente solucionados.

Será que é verdade? Talvez você trabalhe numa empresa onde há problemas que já são até “íntimos” das pessoas, pois aparecem há muitos anos e ninguém resolve. Parece familiar?

E é mesmo, pois quando o Verificar e o Agir são evitados, não há avaliação da eficácia da solução, e muito menos do procedimento padrão desenvolvido, ou seja, a chance de tudo voltar ao que era é muito grande.

3) Simplificação dos Métodos

Não implantar o SDCA após o PDCA é um erro comum que incentiva a perpetuação do estado atual, pois sem padronização, controle e reação, as causas raízes não são devidamente atacadas e solucionadas.

Enfim, você pôde notar que os métodos PDCA e SDCA são muito efetivos, mas requerem alguns cuidados com o propósito de que os resultados sejam duradouros.

Conclusão do PDCA

O Ciclo PDCA é uma ferramenta que pode ser utilizada em conjunto com a metodologia MASP e o Lean Six Sigma.

Algumas ferramentas também podem ser utilizadas com ele, como o Diagrama de Ishikawa e o Diagrama de Pareto.

O fato é que as melhorias que ele promove são reais e isso tem feito com que mais e mais empresas o adotem.

Gostou de conhecer um pouco mais sobre o ciclo PDCA? Confira os demais conteúdos em nosso blog sobre o ciclo PDCA!