Você já ouviu falar de POP?

Pop que significa Procedimento Operacional Padrão,é um método de trabalho muito utilizado no meio empresarial, que vamos conhecer com mais detalhes ao longo deste artigo.

Além do POP, você vai saber um pouco mais a respeito dos diversos métodos de trabalho e produção que são atualmente utilizados para a padronização de processos, e em melhora contínua nas empresas, maximizando os resultados esperados e minimizando as despesas do processo de produção, como é o caso do Lean Manufacturing, a Metodologia Kaizen e o Six Sigma, somente para citar alguns.

MAS VAMOS COM CALMA!

Pois em primeiro lugar, vamos entender melhor o que é o POP – Procedimento Operacional Padrão e como ele pode ser aplicado em uma empresa.

Conceito de POP

POP é a sigla para: Procedimento Operacional Padrão, que no mundo da indústria e dos negócios é uma metodologia de trabalho que consiste em descrever detalhadamente a forma e a ordem dos procedimentos necessários para a execução de determinada tarefa.

É uma espécie de roteiro básico para a padronização de atividades de trabalho, garantindo que elas sejam executadas sempre de uma determinada forma e atingindo sempre os mesmos resultados.

Quer um exemplo fácil de assimilar?

É bem provável que você já tenha comido um Bic Mac, ou qualquer outro sanduíche do Mc Donald’s, não é verdade?

E se tudo foi feito da forma correta, é provável que você tenha comido exatamente o mesmo sanduíche, com os mesmos ingredientes e com a mesma distribuição desses ingredientes pelo sanduíche.

Ele deve ter ficado pronto no mesmo período de tempo, não importa em qual loja franqueada você tenha comido, se no Brasil ou em outro lugar do mundo.

É esse o papel do POP! O Procedimento Operacional Padrão garante que todos os sanduíches sejam feitos da mesma forma, utilizando a mesma quantidade de ingredientes, para que sejam sempre iguais e fiquem prontos no mesmo período de tempo.

É claro que, para que sejam todos iguais e fiquem prontos no mesmo período de tempo, vai depender de quem executa os procedimentos, mas provavelmente você agora já tem uma ideia melhor a respeito do que é um Procedimento Operacional Padrão.

Empresas como o Mc Donald’s utilizam não apenas o POP, mas uma série de outros métodos para a padronização de sua produção e gestão, como veremos no decorrer deste artigo.

Os Benefícios do POP

Você já deve ter percebido alguns benefícios em se utilizar um Procedimento Operacional Padrão, lendo o exemplo do sanduíche do Mac Donald’s que demos.

O principal deles é manter a qualidade dos produtos e dos serviços oferecidos. Se há um procedimento padrão, que garante a entrega de um mesmo produto ou serviço, então a qualidade é mantida.

Se não houvesse um padrão, a cada vez que algo é produzido ou a cada funcionário que o produzisse, esse produto poderia sair das mais diversas formas. O cliente então compraria o produto sem saber como o receberia a cada compra.

Utilizando o POP, que nada mais é do que um documento descrevendo com detalhes a forma como é feito um produto, processo ou serviço, é garantido que qualquer pessoa, em qualquer lugar ou estabelecimento, vai entregar o mesmo resultado, com a mesma garantia de qualidade, apenas seguindo corretamente as instruções do POP.

Você pode, por exemplo, contratar um novo funcionário para a sua loja franqueada do Mc Donald’s e esse funcionário vai rapidamente produzir Big Mac’s iguais aos de qualquer outro.

Adotar um POP – Procedimento Operacional Padrão, também é uma excelente forma de reduzir os custos, em primeiro lugar porque as instruções foram criadas com base em experiência e estudo, ou seja, é a melhor forma comprovada de realizar determinada tarefa e isso reduz ou elimina desperdícios.

Também reduz os custos porque diminui a necessidade de treinamento de pessoal. Além disso, os resultados do uso do POP acabam sempre em benefícios financeiros, direta ou indiretamente.

Alguns benefícios do POP:

- Redução de variação nos processos

- Facilita o treinamento de pessoal

- Redução de custos de produção

- Reduz as chances de falha na comunicação

- Reduz o risco de acidentes de trabalho

- Melhoria Sensível da Qualidade

- Elevação do Rendimento de Produção

- Diminuição dos casos de acidentes

- O clima entre os empregados melhora, pois fazem parte de algo maior

- Atendimento aos Clientes Internos e Externos

- Cria uma linguagem única a ser seguida por todos

- Os processos se tornam mais consistentes e com isto aumenta a previsibilidade

O POP – Procedimento Operacional Padrão, é um dos muitos métodos de padronização de processos que surgiram a partir da década de 40 e que fazem parte do conceito chamado de Gestão da Qualidade Total.

Nas próximas páginas veremos como surgiu o conceito da padronização de processos, o que ele tem a ver com o conceito de gestão da qualidade e quais metodologias surgiram a partir deles e são utilizadas no meio empresarial nos dias de hoje.

Como surgiu a padronização de processos

O sistema de produção conhecido como padronização de processos (Pop) começou a ser desenvolvido e utilizado ainda na década de 40. Nessa época do pós-guerra, a empresa Toyota estava à beira da falência e Taiichi Ohno, junto com dois outros colaboradores, criaram uma estratégia de manufatura que permitiu à empresa obter lucro e sustentabilidade para que voltasse a crescer.

O Sistema Toyota de Produção, STP fez com que a carreira de Ohno disparasse, chegando a se tornar vice-presidente da Toyota na década de 70.

Taiichi Ohno escreveu ainda o livro “O Sistema Toyota de Produção: Além da Produção em Larga Escala” em 1988, alguns anos após a sua aposentadoria. Neste livro ele faz algumas considerações sobre o seu sistema, adaptando-o à realidade da indústria no então atual contexto histórico, mas sempre ressaltando o uso do Pop como método de perpetuação da qualidade.

O Sistema Toyota de Produção só passou a ser internacionalmente reconhecido a partir do ano de 1990, também sob o nome de Lean Manufacturing, ou “produção enxuta”, através de estudos realizados pelo MIT Massachusetts Institute of Technology sobre a indústria automotiva. Foi o mesmo ano da morte de Taiichi Ohno.

Pop e a Gestão da Qualidade

A Gestão da Qualidade é hoje um conceito de administração que foca na qualidade de todos os processos em uma empresa. O chamado Toyotismo, a padronização de processos criada pela Toyota após a Segunda Guerra, que citamos anteriormente com o nome de Sistema Toyota de Produção, é considerado a primeira aplicação de Gestão da Qualidade.

Os princípios da qualidade total são:

- Total satisfação dos clientes

- Desenvolvimento de recursos humanos

- Constância de propósitos

- Gerência participativa

- Aperfeiçoamento contínuo

- Garantia de qualidade

- Delegação

- Não aceitação de erros

- Gerência de processos

- Disseminação de informações

Hoje é chamada de Gestão da Qualidade Total ou Total Quality Management – TQM, e engloba conceitos e metodologias de trabalho que foram surgindo e se aprimorando, incluindo o POP – Procedimento Operacional Padrão e outros que citaremos ao longo do texto.

Um universo de ferramentas, métodos e padronizações de processos

Iniciamos a nossa leitura explicando de forma simples o que é o POP. Depois falamos sobre como surgiu o conceito de padronização de processos, onde o POP está inserido.

Um pouco acima fomos ainda mais abrangentes, falando um pouco sobre a Gestão da Qualidade Total, onde estão inseridas diversas teorias e metodologias de trabalho e produção, como as que veremos a seguir.

As 7 Ferramentas da qualidade

As 7 Ferramentas da Qualidade são um conjunto de metodologias que visam melhorar processos diversos nas empresas. O conceito de 7 Ferramentas da Qualidade foi também criado no Japão, são elas as ferramentas:

FLUXOGRAMA

O fluxograma serve para identificar o melhor caminho que o produto ou serviço deve seguir no processo.

DIAGRAMA ISHIKAWA (OU ESPINHA DE PEIXE)

O Ishikawa tem como objetivo identificar as causas de um problema.

FOLHAS DE VERIFICAÇÃO

Lista de itens pré-estabelecidos que devem ser realizados. É semelhante a um checklist.

DIAGRAMA DE PARETO

O pareto tem por objetivo estabelecer uma ordenação nas possíveis causas de um problema, do pior para o menor.

A metodologia de Pareto, que utiliza o conhecido Diagrama de Pareto, surgiu na década de 90 a partir dos estudos de Joseph Juran, baseados no conceito de Vilfredo Pareto, que dizia que 80% da riqueza estava nas mãos de 20% da população.

Daí surgiu a ideia de que, em gestão da qualidade, 80% dos problemas são causados por 20% das causas. O diagrama é construído a partir dos tipos de problemas e as frequências em que ocorrem e pode ser facilmente construído em tabelas do excel, sendo uma excelente ferramenta de benchmarking.

Esse tipo de análise permite uma fácil visualização e identificação dos problemas, para que sejam priorizados em sua ordem correta.

HISTOGRAMA

Histograma tem como objetivo estabelecer padrões a partir de observações periódicas.

DIAGRAMA DE DISPERSÃO

Serve para avaliar uma variável quando uma outra variável muda ou é inserida.

CONTROLE ESTATÍSTICO DE PROCESSO (CEP)

Uma espécie de gráfico utilizado para avaliar um processo observado ao longo do tempo.

KAIZEN – Melhoria Contínua

A Metodologia Kaizen, também conhecida como Melhoria Contínua, é o significado da palavra japonesa Kaizen, é um processo de constante aprimoramento no meio empresarial, que visa o aumento da produtividade e a eliminação do desperdício de tempo e de matéria prima.

Mandamentos do Kaizen:

- Desperdícios devem ser eliminados.

- Trabalhadores devem se envolver no processo de melhoria.

- Aumento da produtividade não deve se basear em altos investimentos.

- Deve ser viável em qualquer empresa, em todo lugar do mundo.

- Melhorias devem ser divulgadas, mantendo uma comunicação transparente.

- Ações devem ser focadas no local de maior necessidade, o local de produção.

- Prioriza a melhoria do pessoal, orientada para a qualidade, trabalho em equipe e autodisciplina.

- Deve-se aprender na prática.

Lean manufacturing

O Lean Manufacturing, também chamado de Manufatura Enxuta é conhecido por ser também um sinônimo do Sistema Toyota de Produção e que se baseia na redução do que são chamados os sete tipos de desperdício, que são:

- Super-produção

- Tempo de espera

- Transporte

- Excesso de processamento

- Inventário

- Movimento

- Defeitos

Como consequência da eliminação desses desperdícios, há uma melhora na qualidade e uma redução no tempo e no custo de produção. O Lean Manufacturing se apoia ainda nos seguintes pontos:

- Qualidade total imediata

- Minimização do desperdício

- Melhoria Contínua

- Processos Pull

- Flexibilidade

Metodologia Seis Sigma

A Metodologia Seis Sigma, ou Six Sigma, por sua vez, é uma prática de gestão que é mais voltada ao aumento da lucratividade nas empresas, através da redução do custo dos processos, ao eliminar suas variações e suas falhas.

A Metodologia Six Sigma foi criada na década de 80 pela empresa Motorola e foi mais tarde também implementada na GE. Sua ideia fundamental, no entanto, surgiu ainda na década de 30, com a utilização da estatística como ferramenta para a melhoria de processos.

Ao longo do tempo, o Six Sigma vem incorporando outros conceitos e metodologias, como o Pareto, o Ishikawa e o Lean Manufacturing, entre outros. Existem também certificações que são disponibilizadas no mercado de gestão para profissionais capacitados em sua aplicação, como o Green Belt e o Black Belt.

DMAIC

DMAIC é um dos aspectos do Lean Six Sigma e a sigla para:

DEFINE, MESURE, ANALYZE, IMPROVE AND CONTROL

Ou em português: DEFINA, MEÇA, ANALISE, MELHORE E CONTROLE.

- DEFINA: Aqui é simplesmente identificar o problema e definir o que o objetivo de um projeto.

- MEÇA: Conhecer e observar como as coisas estão no momento atual.

- ANALISE: Análise dos dados colhidos até essa etapa, definindo melhor as causas do problema.

- MELHORE: Apresenta-se um novo plano de ação para a melhoria do processo.

- CONTROLE: Monitoramento dos resultados e garantia da eficácia constante.

5W2H

5W2H é considerada uma ferramenta de padronização e aperfeiçoamento de processos, representada, em inglês, por 5 palavras iniciadas com a letra W e 2 palavras com a letra H, daí a sigla. Essas palavras são:

- WHAT (o que): O que será feito.

- WHY (porque): Porque será feito.

- WHERE (onde): O local onde será feito.

- WHO (quem): Por quem será feito.

- HOW (como): Como será feito.

- HOW MUCH (quanto): Quanto custa fazer.

É basicamente um checklist das atividades que devem ser realizadas em um determinado processo, especificando o motivo, as pessoas envolvidas, o método e o custo.

Agora que já falamos de uma série de ferramentas e metodologias que são aplicadas na padronização de processos e na gestão da qualidade, vamos voltar ao Procedimento Operacional Padrão, o POP, de uma forma mais prática, mostrando como ele pode ser elaborado.

Como fazer um POP?

Você já está convencido de que o Procedimento Operacional Padrão, bem como outras ferramentas e metodologias de padronização e gestão da qualidade, são práticas fundamentais para o funcionamento de qualquer empresa?

Padronizar processos, como já vimos anteriormente, é essencial para, entre outros, manter a qualidade, facilitar o treinamento, reduzir custos e reduzir os acidentes de trabalho. O POP garante que uma atividade será sempre feita exatamente da mesma forma, independente de quem a realize, quando e onde.

MAS COMO FAZER UM POP?

Em primeiro lugar, o Procedimento Operacional é um documento escrito e deve ter algumas informações básicas, que nem sempre são as mesmas em toda empresa ou em todo processo, mas em geral são:

- Nome do procedimento

- Objetivos do mesmo

- Local a ser executado

- Responsáveis pela execução

- Responsável pela elaboração do POP

- Documentos de referência

- Definição de siglas e seus significados

- Materiais a serem utilizados

- Descrição das etapas da tarefa e quem as executa

- Gráficos e fluxogramas

- Frequência de atualização do POP

Todos os responsáveis pela execução do POP devem ser envolvidos desde o início do processo de elaboração do documento, já que eles possuem o conhecimento da tarefa a ser realizada e podem assim contribuir com o seu melhor planejamento.

Um grupo de trabalho deve ser criado para a elaboração do POP, onde todas as etapas do procedimento devem ser descritas, incluindo todas as suas particularidades, como os materiais exigidos e seu tempo de execução, para citar algumas.

Deve-se identificar também quais são as etapas críticas, ou seja, aquelas em que um erro pode vir a comprometer todo o processo.

A linguagem deve ser a mais clara e objetiva possível, para que não haja enganos. O POP deve ser compreensível por funcionários de qualquer nível envolvido no processo e o uso de gráficos e fluxogramas devem ser considerados em busca dessa melhor e mais simples compreensão do que é está sendo proposto.

Todo procedimento precisa refletir a melhor maneira de se fazer a operação e ser o mais claro possível.

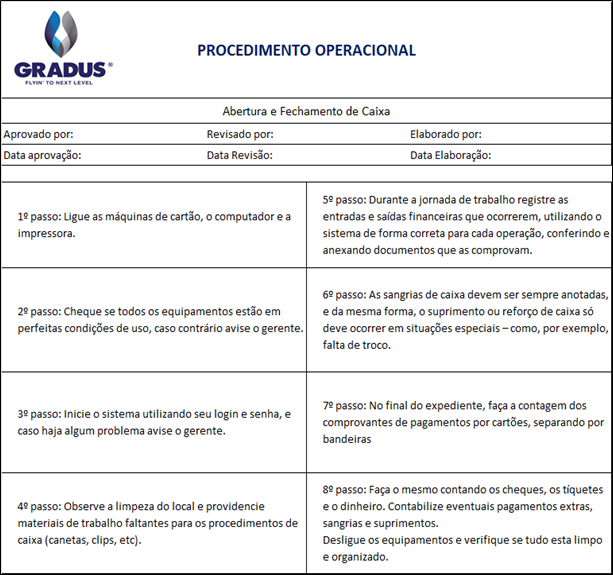

Abaixo há um exemplo de procedimento:

Como você pode verificar, o caso acima é um procedimento para que uma loja faça o encerramento do dia e contabilize o dinheiro que entrou resultado de vendas. Para isto foram definidos alguns passos a seguir para sua criação, que recomendamos que você siga:

- Verifique se o documento a ser escrito é realmente algo importante para a empresa, e se realmente trará benefícios aos clientes;

- Ao iniciar a definição de um procedimento tenha em mente que é preciso definir quais campos ele terá. Note que você tem liberdade de alterar o que for necessário para que ele fique claro e direto;

- Liste as pessoas que podem agregar no desenvolvimento deste procedimento, ou seja, pessoas que conhecem sobre este assunto. Uma vez definidos os nomes, você precisará ter a liberação dos mesmos para participar deste trabalho, e é nesta hora que você deverá falar com os chefes diretos deles. Lembre-se que o novo procedimento deverá ter a aprovação final do responsável pela área onde será aplicado.

- Assim que tiver a autorização para iniciar o trabalho, converse com as pessoas definidas e esclareça o objetivo e quais são as entregas esperadas da equipe.

- Uma vez que todos esteja alinhados, todos devem ir até o local onde a operação esta sendo executada e devem tomar notas de detalhes importantes. Hoje em dia é comum o uso de câmeras para filmar os processos, mas esta somente deverá ser usada com prévia autorização.

- A equipe precisa conversar com quem faz a atividade para entender quais são as melhorias que podem ser aplicadas. Converse principalmente com os operadores, pois eles detêm o maior conhecimento sobre os processos.

- Desenhe em um quadro branco ou folha de flipchart um rascunho do novo processo. Neste momento todos devem participar e opinar sobre como deveria ser o novo processo e suas melhorias.

- Em qualquer atividade é fundamental o cuidado com itens como ergonomia, meio ambiente e segurança. Portanto não perca estes assuntos de vista.

- Todo novo procedimento demanda uma fase de experimentação e ajustes antes de ser colocado em uso contínuo.

- O responsável pela área que receberá o novo procedimento deve ser envolvido deste do início na liberação de recursos para ajudarem na elaboração até a aprovação final, comentários e sugestões de melhorias se houver.

- Uma vez que o novo procedimento operacional padrão esteja pronto, é importante que todos os envolvidos sejam adequadamente treinados.

- Sugerimos que o novo documento seja acompanhado para ajustes se necessário for.

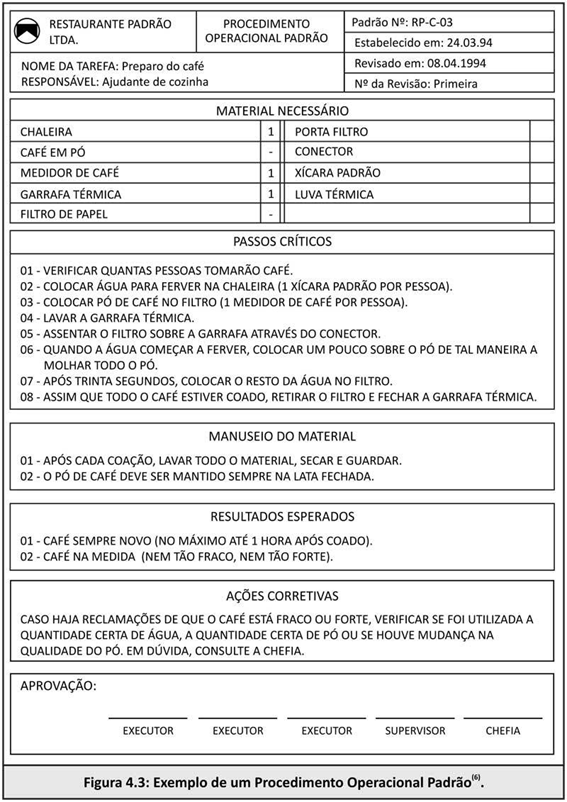

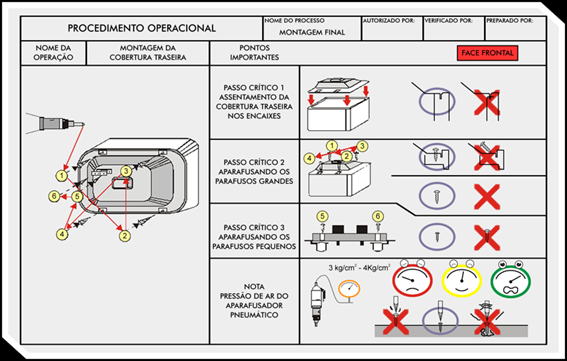

Existe uma variedade de formulários para fazer procedimento operacional, e sendo assim trouxemos mais 2 recomendados pelo professor Vicente Falconi:

Pontos de Atenção

Tenha certeza de que o procedimento a ser escrito é importante.

Envolva as pessoas, e principalmente a liderança, conversando antes de agir.

Escreva com clareza e assertividade.

Defina pilotos para o novo procedimento: teste, corrija e reteste.

Use um formulário para o desenvolvimento do procedimento que seja um padrão da empresa ou se não houver padrão defina antecipadamente qual será.

Tenha em mente que um procedimento operacional padrão é essencial para que as operações possam ser feitas com a máxima qualidade, alta produtividade e sempre da mesma forma.

Zele para que o documento seja o melhor a ser feito para aquela operação, e comemore com todos os resultados positivos obtidos.

Conclusão

Esperamos que, através deste texto, você tenha conseguido uma visão geral a respeito das ferramentas e metodologias que são atualmente utilizadas para a padronização de rotinas de uma empresa e para a gestão da qualidade nesses processos.

Demos também uma rápida visão de onde e quando essas teorias e técnicas foram desenvolvidas e começaram a ser aplicadas na indústria, com resultados satisfatórios medidos no aumento e manutenção da qualidade e na redução dos custos operacionais de seus processos.

Apresentamos em primeiro lugar o POP – Procedimento Operacional Padrão, mostrando o que ele é e quais são os seus benefícios, com o exemplo de fácil compreensão tirado do funcionamento padronizado do Mc Donald’s em diversos países do mundo, para depois entrar nessa visão geral de metodologias de padronização semelhantes e seus históricos.

Por fim, voltamos ao POP, mostrando como ele pode ser desenvolvido e aplicado, em uma visão mais específica de como ele pode contribuir no funcionamento e crescimento de um negócio.

Esperamos que tenha ficado mais claro a importância fundamental de implementar o POP nos processos de produção e administração e que você tenha agora um material de base para começar a aplicação de um Procedimento Operacional Padrão em sua empresa ou em seu negócio.

Houve um tempo em que essa aplicação era apenas mais um diferencial, mas hoje em dia ela é uma ferramenta vital para a simples manutenção do funcionamento saudável de uma empresa. Aproveite seus benefícios!

2 replies to "POP – Aprenda tudo este método e sua importância"

ÓTIMO CONTEÚDO PARA QUEM PRECISA APLICAR O PROCEDIMENTO DE FORMA CLARA E OBJETIVA.

GOSTEI.

Olá, Geldson! A equipe Labone agradece seu feedback!